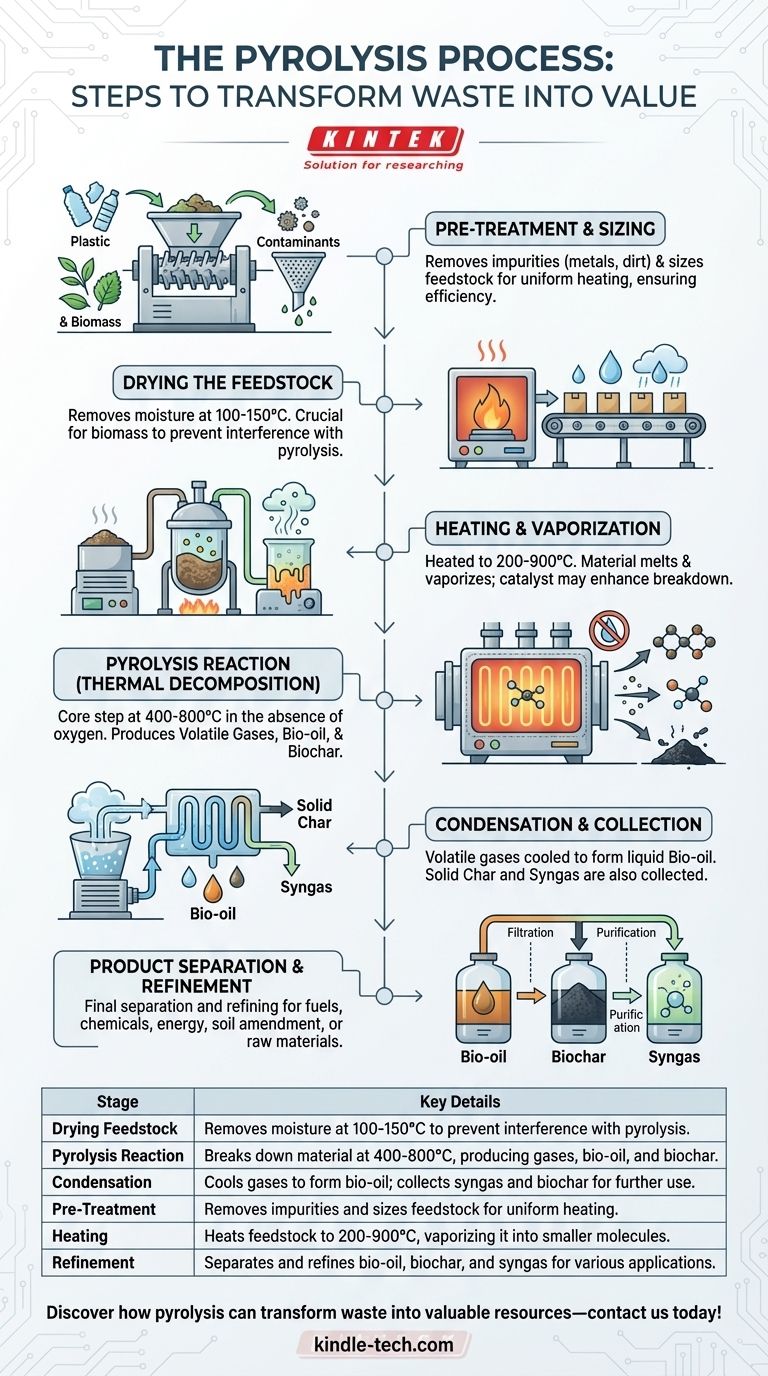

Le processus de pyrolyse est une décomposition thermochimique des matières organiques à des températures élevées en l'absence d'oxygène, conduisant à la production de bio-huile, de gaz de synthèse et de biochar. Le processus implique généralement trois étapes principales : le séchage de la matière première pour éliminer l'humidité, la pyrolyse du matériau séché à haute température (400-800°C) pour le décomposer en gaz volatils, produits liquides et charbon solide, et enfin la condensation et la collecte des produits pour une utilisation ultérieure. Le processus peut être appliqué à diverses matières premières, y compris la biomasse et les déchets plastiques, et implique des étapes de prétraitement, de chauffage et de raffinage pour assurer une conversion efficace et la récupération de sous-produits utilisables.

Points clés expliqués :

-

Séchage de la matière première

- La première étape de la pyrolyse est le séchage de la matière première pour éliminer l'humidité. Ceci est crucial car l'humidité peut interférer avec la réaction de pyrolyse et réduire l'efficacité du processus.

- Le séchage est généralement effectué à des températures plus basses (100-150°C) pour s'assurer que la matière première est exempte d'eau sans initier prématurément la réaction de pyrolyse.

- Cette étape est particulièrement importante pour la biomasse, qui contient souvent une teneur en humidité importante.

-

Réaction de pyrolyse

- La matière première séchée est ensuite soumise à des températures élevées (400-800°C) en l'absence d'oxygène. Cette étape est le cœur du processus de pyrolyse, où la matière organique subit une décomposition thermique.

- L'absence d'oxygène empêche la combustion et conduit plutôt à la décomposition du matériau en molécules plus petites.

- Les produits de cette étape comprennent :

- Gaz volatils : Ils sont principalement composés d'hydrogène, de monoxyde de carbone, de dioxyde de carbone et de méthane.

- Produits liquides (Bio-huile) : Un mélange d'eau et de composés organiques, qui peut être raffiné davantage en carburants ou en produits chimiques.

- Charbon solide (Biochar) : Un résidu solide riche en carbone qui peut être utilisé comme amendement de sol ou pour la séquestration du carbone.

-

Condensation et collecte

- Après la réaction de pyrolyse, les gaz volatils sont condensés en bio-huile liquide. Ceci est généralement réalisé en refroidissant les produits en phase vapeur, ce qui les fait se condenser sous forme liquide.

- Le charbon solide est collecté séparément, et les gaz non condensables restants (gaz de synthèse) sont souvent capturés et utilisés comme source d'énergie pour maintenir le processus de pyrolyse ou pour d'autres applications.

- La bio-huile peut être affinée davantage pour éliminer les impuretés et améliorer sa qualité pour une utilisation comme carburant ou matière première chimique.

-

Prétraitement et dimensionnement

- Pour les matériaux tels que les déchets plastiques, un prétraitement est nécessaire pour éliminer les impuretés telles que les métaux, la saleté ou d'autres contaminants. Cela garantit que le processus de pyrolyse est efficace et que les produits résultants sont de haute qualité.

- La matière première est également broyée ou déchiquetée à la taille requise, ce qui facilite un chauffage uniforme et améliore l'efficacité globale du processus de pyrolyse.

-

Chauffage et vaporisation

- La matière première est chargée dans un réacteur de pyrolyse, où elle est chauffée à une plage de température de 200 à 900°C, selon le type de matériau et les produits finaux souhaités.

- Lorsque le matériau chauffe, il fond et se vaporise, se décomposant en molécules plus petites. Cette étape est essentielle pour la formation des gaz volatils et des produits liquides.

- L'utilisation d'un catalyseur peut être employée pour améliorer la décomposition du matériau et augmenter le rendement des produits désirés.

-

Séparation et raffinage des produits

- L'étape finale implique la séparation et le raffinage des produits de pyrolyse. La bio-huile liquide est collectée et peut subir un raffinage supplémentaire pour éliminer les impuretés et améliorer sa stabilité et son utilité.

- Le charbon solide et le gaz de synthèse sont également collectés et peuvent être utilisés pour diverses applications, telles que la production d'énergie, l'amendement des sols ou comme matières premières pour la synthèse chimique.

- L'efficacité de cette étape est cruciale pour maximiser les avantages économiques et environnementaux du processus de pyrolyse.

En résumé, le processus de pyrolyse est une opération à plusieurs étapes qui implique le séchage, la décomposition thermique et la collecte des produits. Chaque étape est soigneusement contrôlée pour assurer la conversion efficace des matières organiques en sous-produits précieux, faisant de la pyrolyse une méthode polyvalente et durable pour la gestion des déchets et la récupération des ressources.

Tableau récapitulatif :

| Étape | Détails clés |

|---|---|

| Séchage de la matière première | Élimine l'humidité à 100-150°C pour éviter d'interférer avec la pyrolyse. |

| Réaction de pyrolyse | Décompose le matériau à 400-800°C, produisant des gaz, de la bio-huile et du biochar. |

| Condensation | Refroidit les gaz pour former de la bio-huile ; collecte le gaz de synthèse et le biochar pour une utilisation ultérieure. |

| Prétraitement | Élimine les impuretés et dimensionne la matière première pour un chauffage uniforme. |

| Chauffage | Chauffe la matière première à 200-900°C, la vaporisant en molécules plus petites. |

| Raffinage | Sépare et affine la bio-huile, le biochar et le gaz de synthèse pour diverses applications. |

Découvrez comment la pyrolyse peut transformer les déchets en ressources précieuses — contactez-nous dès aujourd'hui !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions