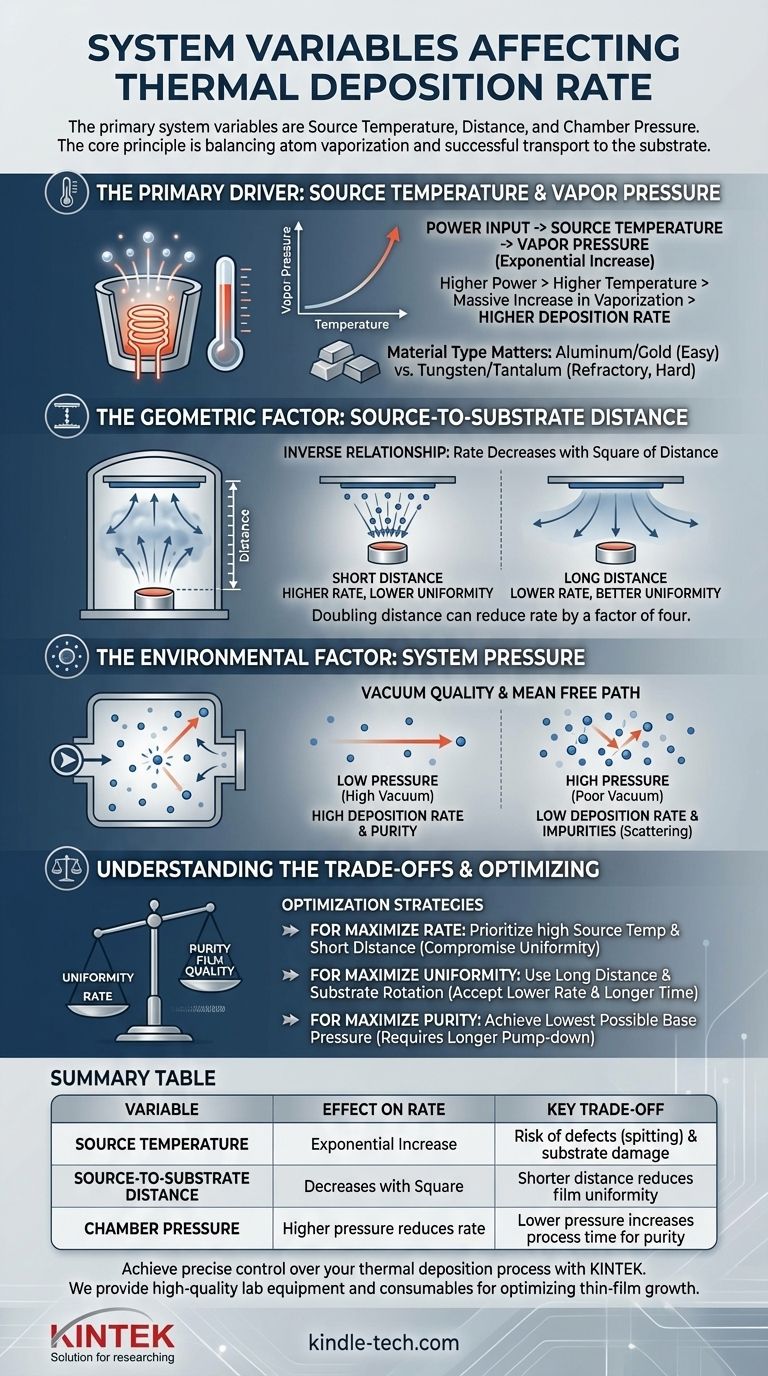

Les principales variables système qui affectent le taux de dépôt par évaporation thermique sont la température du matériau source, la distance de la source au substrat et la pression à l'intérieur de la chambre à vide. Les propriétés intrinsèques du matériau évaporé, en particulier sa courbe de pression de vapeur, jouent également un rôle fondamental dans la détermination du taux réalisable.

Le principe fondamental est un équilibre entre deux facteurs : le nombre d'atomes vaporisés à partir de la source (une fonction de la température et du type de matériau) et le nombre de ceux qui atteignent et adhèrent au substrat (une fonction de la géométrie du système et de la pression du vide).

Le principal moteur : température de la source et pression de vapeur

Dans le dépôt thermique, vous faites essentiellement bouillir un matériau sous vide. Le taux auquel il "bout" ou s'évapore est le facteur le plus important, et il est régi par la température.

Le rôle de l'apport de puissance

La variable que vous contrôlez directement est la puissance électrique appliquée à l'élément chauffant (comme une nacelle résistive ou un faisceau d'électrons). Cet apport de puissance est ce qui détermine la température du matériau source.

Une puissance plus élevée entraîne une température de source plus élevée.

Comprendre la pression de vapeur

Chaque matériau a une pression de vapeur caractéristique, qui est la pression exercée par sa phase gazeuse. Cette pression augmente exponentiellement avec la température.

Une légère augmentation de la température de la source peut entraîner une augmentation massive de la pression de vapeur, conduisant à un nombre beaucoup plus élevé d'atomes quittant la source par seconde. Cela se traduit directement par un taux de dépôt plus élevé.

Le matériau lui-même est une variable

Le matériau spécifique que vous évaporez est une variable critique. Des matériaux comme l'aluminium et l'or ont des pressions de vapeur élevées à des températures relativement basses et sont faciles à évaporer.

Les matériaux réfractaires comme le tungstène ou le tantale nécessitent des températures extrêmement élevées pour atteindre la même pression de vapeur et, par conséquent, le même taux de dépôt.

Le facteur géométrique : distance source-substrat

La disposition physique de votre chambre détermine le pourcentage d'atomes évaporés qui atteignent réellement leur cible. La distance entre la source d'évaporation et votre substrat est le paramètre géométrique clé.

Une relation inverse

Le flux de matière arrivant au substrat diminue généralement avec le carré de la distance de la source. Cela signifie que doubler la distance peut réduire le taux de dépôt d'un facteur quatre.

Par conséquent, une distance source-substrat plus courte entraîne un taux de dépôt significativement plus élevé.

L'effet sur l'uniformité

Bien qu'une distance plus courte augmente le taux, elle peut nuire à l'uniformité de l'épaisseur sur le substrat. Le centre du substrat sera revêtu beaucoup plus épais que les bords.

L'augmentation de la distance permet au nuage de vapeur de se propager plus uniformément avant d'atteindre le substrat, améliorant l'uniformité au prix d'un taux de dépôt plus faible.

Le facteur environnemental : pression du système

L'évaporation thermique doit se produire sous vide poussé pour une raison simple : les atomes évaporés ont besoin d'un chemin clair vers le substrat.

Libre parcours moyen

La qualité du vide est définie par sa pression. Cette pression détermine le libre parcours moyen—la distance moyenne qu'un atome vaporisé peut parcourir avant d'entrer en collision avec une molécule de gaz de fond (comme l'azote ou la vapeur d'eau).

Impact sur le taux et la pureté

Si la pression du système est trop élevée, le libre parcours moyen devient court. Les atomes évaporés entreront en collision avec le gaz de fond, les dispersant loin du substrat.

Cette diffusion réduit directement le taux de dépôt et peut également entraîner l'incorporation de ces molécules de gaz comme impuretés dans votre film final, compromettant sa qualité.

Comprendre les compromis

Le contrôle du taux de dépôt ne consiste pas à maximiser une seule variable, mais à trouver l'équilibre optimal pour votre objectif spécifique.

Taux vs. Qualité du film

Augmenter agressivement la température de la source pour un taux plus rapide peut provoquer des "projections" du matériau fondu, éjectant des gouttelettes microscopiques qui créent des défauts dans le film. Cela peut également provoquer un échauffement radiatif indésirable, potentiellement dommageable pour les substrats sensibles.

Uniformité vs. Taux

Les objectifs d'uniformité élevée et de taux de dépôt élevé sont en opposition directe. L'augmentation de la distance source-substrat améliore l'uniformité mais réduit drastiquement le taux de dépôt, augmentant le temps de processus et gaspillant le matériau source.

Pression vs. Temps de processus

L'obtention d'un vide très poussé (basse pression) assure un chemin propre et une pureté de film élevée, mais cela nécessite de longs temps de pompage. Pour les applications à haut débit, vous devrez peut-être accepter une pression de base légèrement plus élevée pour réduire le temps de cycle global.

Optimisation de votre processus de dépôt

Votre approche doit être dictée par les propriétés souhaitées de votre film mince final.

- Si votre objectif principal est de maximiser le taux de dépôt : Privilégiez l'augmentation de la température de la source (puissance) et l'utilisation de la distance source-substrat la plus courte possible, tout en acceptant des compromis potentiels en matière d'uniformité.

- Si votre objectif principal est de maximiser l'uniformité du film : Utilisez une longue distance source-substrat et envisagez la rotation du substrat, en acceptant que cela réduira considérablement le taux de dépôt et prolongera le temps de processus.

- Si votre objectif principal est de maximiser la pureté du film : Investissez du temps pour atteindre la pression de base la plus basse possible dans votre chambre avant de commencer le dépôt afin d'assurer le plus long libre parcours moyen.

La maîtrise de ces variables interconnectées vous donne un contrôle précis sur la croissance et les propriétés finales de vos films minces.

Tableau récapitulatif :

| Variable | Effet sur le taux de dépôt | Compromis clé |

|---|---|---|

| Température de la source | Augmentation exponentielle avec une température plus élevée | Risque de défauts du film (projections) et de dommages au substrat |

| Distance source-substrat | Le taux diminue avec le carré de la distance | Une distance plus courte réduit l'uniformité du film |

| Pression de la chambre | Une pression plus élevée réduit le taux en raison de la diffusion des atomes | Une pression plus basse augmente le temps de processus pour une pureté plus élevée |

Obtenez un contrôle précis sur votre processus de dépôt thermique. Les experts de KINTEK comprennent que l'équilibre entre le taux, l'uniformité et la pureté est essentiel pour le succès de votre laboratoire. Nous fournissons l'équipement de laboratoire et les consommables de haute qualité dont vous avez besoin pour optimiser la croissance de vos couches minces. Laissez-nous vous aider à sélectionner le bon système pour votre application—contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le processus de fonctionnement du CVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que le processus CVD ? Un guide pour construire des matériaux de haute pureté à partir de l'atome

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) dans les diamants ? Cultiver des diamants de haute pureté couche par couche

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- Qu'entend-on par dépôt en phase vapeur ? Un guide des techniques de revêtement PVD et CVD

- Quelles sont les deux principales catégories de processus CVD modernes ? Comparaison du LPCVD et de l'UHVCVD pour la croissance de films de précision

- Quelle est la fonction du meulage du substrat WC-Co avec de la poudre de diamant avant le HFCVD ? Obtenir une nucléation de film supérieure

- Que signifie la méthode CVD dans la synthèse des nanotubes de carbone ? Maîtriser la croissance contrôlée des nanotubes