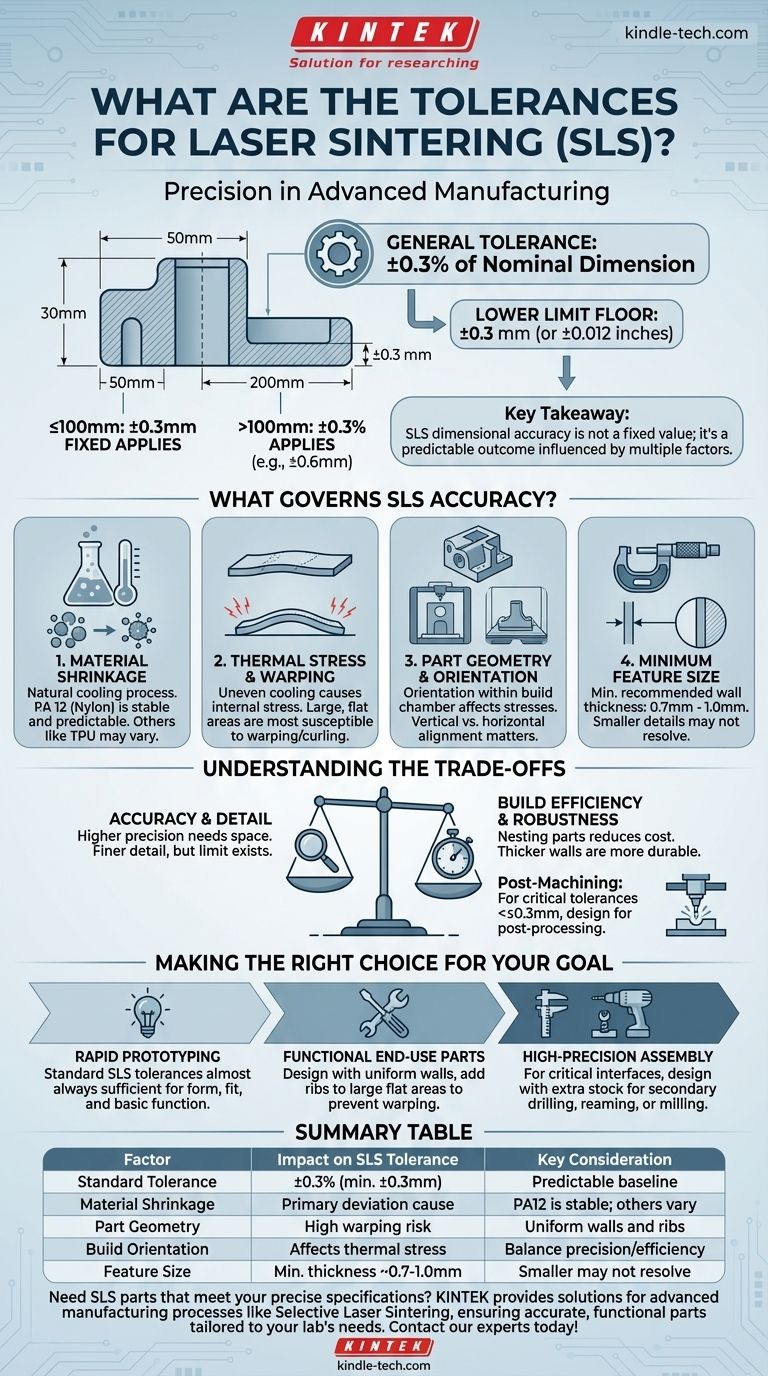

Pour être précis, la tolérance générale pour les pièces fabriquées par frittage sélectif par laser (SLS) est généralement de ±0,3 % de la dimension nominale, avec une limite inférieure de ±0,3 mm (ou ±0,012 pouces). Cela signifie que pour toute caractéristique inférieure à 100 mm, une tolérance fixe de ±0,3 mm est appliquée, tandis que pour les caractéristiques plus grandes, la tolérance basée sur un pourcentage est utilisée.

Le point clé est que la précision dimensionnelle du SLS n'est pas une valeur unique et fixe. C'est un résultat prévisible influencé par la taille de la pièce, sa géométrie, le matériau utilisé et son orientation dans la chambre de construction.

Qu'est-ce qui régit la précision du SLS ?

Comprendre les facteurs qui influencent les dimensions finales d'une pièce SLS est crucial pour concevoir des composants qui répondent à vos exigences. Le processus est hautement reproductible, mais sa nature thermique inhérente introduit des variables dont vous devez tenir compte.

La formule de tolérance standard

La directive standard de l'industrie de ±0,3 % avec un seuil de ±0,3 mm est le point de départ de toute conception.

Pour une pièce de 200 mm de long, la variation potentielle serait de ±0,6 mm (200 mm * 0,3 %). Pour une pièce de 50 mm, la tolérance fixe de ±0,3 mm s'applique, car elle est supérieure à la valeur en pourcentage (50 mm * 0,3 % = 0,15 mm).

Le rôle du retrait du matériau

Le SLS fonctionne en fusionnant de la poudre polymère avec un laser, ce qui implique une chaleur importante. Lorsque la pièce fusionnée refroidit, le matériau se rétracte naturellement.

Des matériaux comme le PA 12 (Nylon) sont très stables et ont des taux de retrait prévisibles, qui sont pris en compte dans le logiciel d'impression. D'autres matériaux, comme le TPU (un polymère flexible), peuvent présenter des comportements thermiques différents.

Contrainte thermique et déformation

Le refroidissement irrégulier est la cause principale de l'écart dimensionnel. Les sections grandes, plates ou non supportées d'un modèle y sont les plus sensibles.

Lorsqu'une zone refroidit plus vite qu'une autre, des contraintes internes s'accumulent, ce qui peut provoquer la déformation ou le gauchissement de la pièce, en particulier sur les caractéristiques longues et fines. Cela a un impact direct sur la précision finale.

Géométrie et orientation de la pièce

La façon dont une pièce est conçue et orientée dans la chambre de construction a un impact significatif.

Une pièce longue et fine imprimée verticalement aura des contraintes et des déviations potentielles différentes de la même pièce imprimée à plat. L'orientation est choisie pour minimiser la déformation et maximiser la qualité de la pièce.

Comprendre les compromis

Atteindre les tolérances les plus strictes possibles nécessite d'équilibrer plusieurs facteurs concurrents. Exiger simplement une plus grande précision sans comprendre les implications peut entraîner des coûts inutiles ou des compromis de conception.

Précision vs. Efficacité de construction

Les pièces sont "imbriquées" ou emballées étroitement dans la chambre de construction pour maximiser le nombre de composants par cycle d'impression, réduisant ainsi les coûts.

Orienter une pièce pour la meilleure précision absolue pourrait prendre plus d'espace, ce qui entraînerait une construction moins efficace et un coût par pièce plus élevé.

Détail des caractéristiques vs. Robustesse

Le SLS peut produire des détails très fins, mais il y a une limite. L'épaisseur de paroi minimale recommandée est généralement d'environ 0,7 mm à 1,0 mm.

Les caractéristiques plus petites que cela peuvent ne pas se résoudre correctement ou être trop fragiles pour résister au post-traitement, tel que le sablage utilisé pour nettoyer l'excès de poudre.

Tel qu'imprimé vs. Post-usiné

La tolérance SLS standard s'applique à la pièce telle qu'elle sort de l'imprimante et est nettoyée.

Si une caractéristique spécifique, comme un alésage de précision pour un roulement, nécessite une tolérance plus stricte que ±0,3 mm, il est courant de concevoir la pièce pour qu'elle soit post-usinée. Cela ajoute une étape de fabrication mais permet d'atteindre une précision bien plus élevée là où elle est le plus nécessaire.

Faire le bon choix pour votre objectif

Utilisez ces directives pour déterminer si les tolérances SLS standard répondront aux besoins de votre projet.

- Si votre objectif principal est le prototypage rapide : Les tolérances SLS standard sont presque toujours suffisantes pour prouver la forme, l'ajustement et la fonction de base.

- Si votre objectif principal est les pièces fonctionnelles d'utilisation finale : Concevez avec une épaisseur de paroi uniforme et ajoutez des nervures aux grandes surfaces planes pour éviter le gauchissement et vous assurer de rester dans la bande de tolérance standard.

- Si votre objectif principal est l'assemblage de haute précision : Pour les interfaces critiques, concevez des caractéristiques avec un matériau supplémentaire spécifiquement pour qu'elles puissent être percées, alésées ou fraisées lors d'une opération secondaire.

En comprenant les facteurs qui contrôlent la précision, vous pouvez concevoir efficacement des pièces qui tirent parti de la vitesse et de la liberté de conception du SLS tout en répondant à vos exigences d'ingénierie critiques.

Tableau récapitulatif :

| Facteur | Impact sur la tolérance SLS | Considération clé |

|---|---|---|

| Tolérance standard | ±0,3 % de la dimension (min. ±0,3 mm) | Base prévisible pour la plupart des caractéristiques |

| Retrait du matériau | Cause principale de déviation | Le PA12 est stable ; les autres varient |

| Géométrie de la pièce | Risque élevé de gauchissement sur les grandes surfaces planes | Concevoir avec des parois uniformes et des nervures |

| Orientation de la construction | Affecte la contrainte thermique et la précision | Équilibrer la précision et l'efficacité de la construction |

| Taille des caractéristiques | Épaisseur de paroi minimale ~0,7-1,0 mm | Les caractéristiques plus petites peuvent ne pas se résoudre correctement |

Besoin de pièces SLS qui répondent à vos spécifications précises ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des solutions pour les processus de fabrication avancés comme le frittage sélectif par laser. Notre expertise vous assure d'obtenir des pièces précises et fonctionnelles adaptées aux besoins uniques de votre laboratoire, que ce soit pour le prototypage ou les applications d'utilisation finale. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des performances fiables et des résultats précis !

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la nécessité d'utiliser un autoclave pour le prétraitement des milieux de culture ? Assurer des tests précis sur Ag2O/TiO2

- Quelle est la fonction principale et le principe de l'autoclavage ? Maîtriser la stérilisation en laboratoire avec de la vapeur à haute pression

- Quelle est la fonction des autoclaves de laboratoire dans la recherche sur les SCWR ? Prédiction de la compatibilité des matériaux et de la cinétique de corrosion

- Quel rôle joue un autoclave dans le traitement acide pour la rupture des microalgues ? Optimisez le prétraitement des cellules à haut rendement

- Quels sont les paramètres de fonctionnement standard d'un autoclave ? Maîtriser la température, la pression et le temps pour la stérilisation