Les deux principales méthodes de chauffage par induction industrielle sont incarnées par le four à induction sans noyau et le four à induction à canal. Bien que les deux utilisent l'induction électromagnétique pour générer de la chaleur directement dans un métal, leur construction interne dicte des applications très différentes, de la sidérurgie primaire au maintien de l'aluminium en fusion.

La différence essentielle réside dans leur fonction : les fours sans noyau sont des appareils de fusion primaire polyvalents, idéaux pour une large gamme de métaux, tandis que les fours à canal sont des spécialistes très efficaces, principalement utilisés pour maintenir et surchauffer des alliages déjà en fusion et à plus basse température.

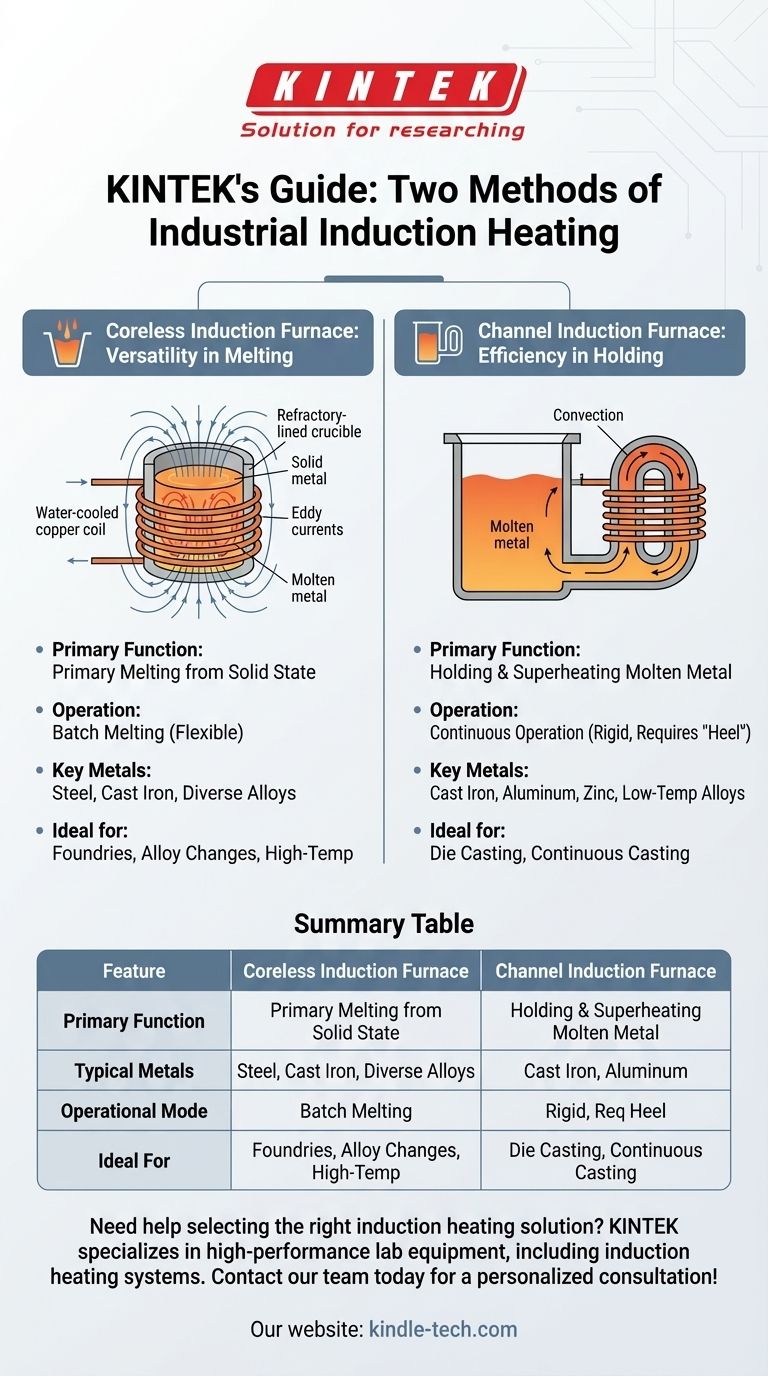

Le Four à Induction Sans Noyau : Polyvalence dans la Fusion

Le four sans noyau est la conception la plus courante pour faire fondre les métaux à partir d'un état solide. Il fonctionne comme un véritable transformateur où le primaire est la bobine du four et le secondaire est la charge métallique elle-même.

Comment il fonctionne

Le four se compose d'un creuset doublé de réfractaire qui contient le métal à fondre. Ce creuset est entouré d'une bobine en cuivre refroidie à l'eau.

Lorsqu'un courant alternatif puissant traverse la bobine, il crée un champ magnétique fort et inversé. Ce champ induit de puissants courants de Foucault dans la charge métallique, générant une chaleur immense par résistance électrique et la faisant fondre rapidement.

Applications Clés

Le four sans noyau est exceptionnellement polyvalent. Il est utilisé pour faire fondre une large gamme de métaux, y compris l'acier, la fonte et divers alliages non ferreux.

Sa capacité à commencer à fondre à partir d'une charge froide et solide le rend idéal pour les fonderies qui fonctionnent par lots ou qui changent fréquemment le type d'alliage qu'elles font fondre.

Le Four à Induction à Canal : Efficacité dans le Maintien en Température

Le four à canal est conçu moins pour la fusion primaire et plus pour maintenir de grands volumes de métal en fusion à une température spécifique avec une grande efficacité.

Comment il fonctionne

Ce four possède une chambre principale pour contenir le métal, reliée à un canal plus petit et en boucle, fait de matériau réfractaire. Une bobine à induction est enroulée autour de ce canal.

Le métal en fusion à l'intérieur du canal forme un circuit secondaire fermé. Le courant induit dans cette boucle génère de la chaleur, qui circule ensuite dans le bain de métal principal par convection naturelle, maintenant l'ensemble du volume à une température constante.

Applications Clés

Les fours à canal excellent en tant qu'unités de maintien et de surchauffe. Ils sont couramment utilisés pour les alliages à bas point de fusion comme la fonte et les métaux non ferreux.

Comme ils doivent maintenir un « talon » continu en fusion dans le canal pour fonctionner, ils sont mieux adaptés aux opérations de coulée continue ou semi-continue plutôt qu'à la fusion par lots.

Comprendre les Différences Clés

Choisir entre ces deux types de fours revient à comprendre les compromis entre la polyvalence et l'efficacité spécialisée.

Fusion contre Maintien en Température

Le four sans noyau est un appareil de fusion primaire. Sa conception est optimisée pour prendre du métal solide et le transformer en liquide.

Le four à canal est un récipient de maintien. Il est bien plus efficace thermiquement pour maintenir la température d'un bain déjà en fusion pendant de longues périodes.

Gamme d'Applications

Le chauffage intense et direct d'un four sans noyau le rend adapté aux alliages à haute température comme l'acier.

La conception d'un four à canal le rend mieux adapté aux métaux à plus basse température. C'est un cheval de bataille dans des industries comme le moulage sous pression de l'aluminium et du zinc.

Flexibilité Opérationnelle

Un four sans noyau offre une grande flexibilité. Il peut être démarré à froid et vidé complètement entre les fontes, permettant des changements d'alliage faciles.

Un four à canal est rigide sur le plan opérationnel. Il doit rester allumé et rempli de métal en fusion, ce qui le rend inapproprié pour les opérations nécessitant des arrêts fréquents ou des changements d'alliage.

Faire le Bon Choix pour Votre Objectif

Votre processus industriel spécifique déterminera quel type de technologie de four est l'outil approprié pour la tâche.

- Si votre objectif principal est de faire fondre de l'acier solide ou des alliages divers par lots : Le four sans noyau fournit la puissance et la flexibilité nécessaires.

- Si votre objectif principal est de maintenir de grandes quantités de fonte ou d'aluminium en fusion à une température stable pour la coulée : Le four à canal offre une efficacité thermique supérieure pour cette tâche.

- Si votre objectif principal est de surchauffer ou d'ajuster la chimie d'un métal déjà en fusion : Le chauffage doux et continu d'un four à canal est la solution idéale.

Comprendre la conception fondamentale de chaque four vous permet de sélectionner la technologie la plus efficace pour votre processus métallurgique.

Tableau Récapitulatif :

| Caractéristique | Four à Induction Sans Noyau | Four à Induction à Canal |

|---|---|---|

| Fonction Principale | Fusion Primaire | Maintien en Température & Surchauffe |

| Métaux Typiques | Acier, Fonte, Alliages Divers | Fonte, Aluminium, Zinc |

| Mode Opérationnel | Fusion par Lots (Flexible) | Fonctionnement Continu (Rigide) |

| Idéal Pour | Fonderies, Changements d'Alliage | Moulage sous Pression, Coulée Continue |

Besoin d'aide pour choisir la bonne solution de chauffage par induction pour votre laboratoire ou votre fonderie ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction pour les processus métallurgiques. Que vous ayez besoin de la puissance de fusion polyvalente d'un four sans noyau ou des capacités de maintien efficaces d'un four à canal, nos experts peuvent vous aider à identifier la technologie parfaite pour améliorer votre efficacité et vos résultats.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la température est-elle contrôlée dans un four de fusion par induction sous vide ? Maîtriser la précision pour les alliages avancés

- Pourquoi des fours à fusion à haute température et des creusets en platine sont-ils utilisés en XRF pour le laitier de magnésium ? Atteignez une précision maximale

- Comment contrôler la température de mon appareil de chauffage à induction ? Maîtriser la puissance précise et le contrôle par rétroaction

- Pourquoi un moule en cuivre refroidi à l'eau est-il préféré pour la coulée du 625 à base de nickel ? Obtenir des échantillons de référence à dilution zéro

- Quelle est la limite de tension dans un four à induction ? C'est l'histoire de deux systèmes d'alimentation

- Quelles sont les précautions de sécurité pour le chauffage par induction ? Atténuer les risques liés aux CEM, aux chocs électriques et aux brûlures

- Qu'est-ce qu'un four à induction basse fréquence ? Idéal pour la fusion et le maintien de métaux à grande échelle et en continu

- Quelle est la différence entre un four à induction sans noyau et un four à induction à canal ? Un guide pour optimiser votre processus de fusion des métaux