Les fours à induction sont principalement classés en fonction de leur conception de noyau et de leur environnement de fonctionnement. Les deux types les plus fondamentaux sont les fours sans noyau et les fours à canal. Au-delà de cela, ils peuvent être classés davantage en fonction de leur atmosphère de fonctionnement, comme les fours à fusion à l'air standard ou les fours à induction sous vide spécialisés, qui ont leurs propres sous-types.

Le choix entre les types de fours à induction ne dépend pas de celui qui est « meilleur », mais de celui qui est l'outil approprié pour la tâche. Les fours sans noyau offrent une flexibilité pour divers alliages et tailles de lots, tandis que les fours à canal offrent une grande efficacité pour la fusion continue et à grande échelle d'un seul métal.

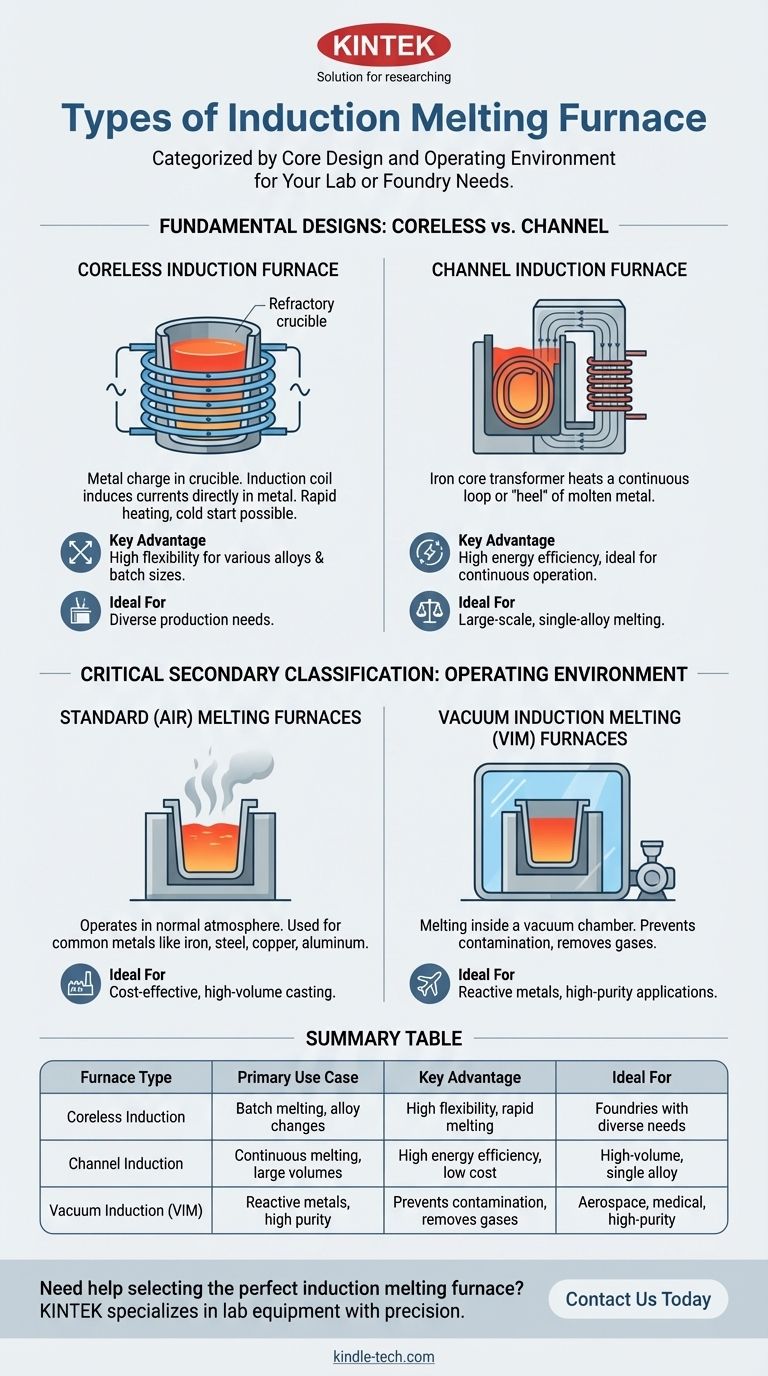

Les deux conceptions fondamentales : sans noyau contre à canal

La distinction la plus significative entre les fours à induction réside dans leur construction physique et leur principe de chauffage. Cette différence fondamentale dicte leurs applications idéales.

Le four à induction sans noyau

Dans un four sans noyau, le métal à fondre est placé directement dans un creuset réfractaire. Ce creuset est entouré d'une bobine refroidie à l'eau transportant un puissant courant alternatif.

Le champ magnétique alternatif induit des courants électriques intenses directement dans la charge métallique, provoquant son chauffage et sa fusion rapides. Cette conception est très polyvalente car elle peut être démarrée à froid avec du métal solide.

Le four à induction à canal

Un four à canal fonctionne davantage comme un transformateur. Un noyau de fer dirige le champ magnétique à travers une boucle fermée ou un « canal » de métal en fusion.

Cette boucle de métal liquide agit comme un enroulement secondaire à une seule spire, qui est chauffée par le courant induit. Cette conception est extrêmement économe en énergie mais nécessite un « talon » continu de métal en fusion pour fonctionner, ce qui la rend idéale pour les opérations de maintien ou de fusion continue.

Une classification secondaire critique : l'environnement de fonctionnement

Après la conception du noyau, la classification majeure suivante est l'environnement dans lequel le métal est fondu. Ce choix est dicté entièrement par le type de métal traité et la pureté finale requise.

Fours à fusion standard (à air)

Ce sont les types de fours sans noyau et à canal les plus courants, fonctionnant dans une atmosphère normale.

Ils sont largement utilisés pour faire fondre des métaux tels que le fer, l'acier, le cuivre et l'aluminium, où une certaine interaction avec l'atmosphère est acceptable ou peut être gérée avec des fondants.

Fours à induction sous vide (VIM)

Pour les matériaux où la contamination atmosphérique est inacceptable, la fusion est effectuée à l'intérieur d'une chambre à vide. Ces fours sont essentiels pour produire des alliages très purs ou réactifs.

Les fours VIM sont essentiels pour prévenir les réactions chimiques avec l'oxygène et l'azote, éliminer les gaz dissous nocifs et produire les métaux propres requis pour les industries exigeantes comme l'aérospatiale et le médical. Ils peuvent être classés davantage selon leur processus comme étant de type par lots ou de type semi-continu.

Comprendre les compromis

Chaque type de four présente un ensemble distinct d'avantages opérationnels et de limitations. Comprendre ceux-ci est essentiel pour prendre une décision éclairée.

Flexibilité contre efficacité

Les fours sans noyau excellent en matière de flexibilité. Ils peuvent être complètement vidés et utilisés pour faire fondre différents alliages successivement, ce qui les rend parfaits pour les fonderies ayant des besoins de production variés.

Les fours à canal privilégient l'efficacité. Leur conception est optimisée pour maintenir un grand volume d'un seul alliage en fusion 24 heures sur 24, 7 jours sur 7. Ils sont moins flexibles mais offrent une consommation d'énergie plus faible pour les opérations continues à grand volume.

Pureté contre coût

Les fours à fusion à air standard sont moins complexes et plus rentables. Ils sont les bêtes de somme pour la grande majorité de la coulée et du traitement des métaux.

Les fours à induction sous vide représentent un investissement important en coût et en complexité. Cependant, ce coût est justifié lors de la fusion de métaux réactifs comme le titane ou lorsque la qualité du produit final exige les niveaux de pureté et de contrôle les plus élevés.

Sélection du bon four pour votre application

Le choix du four correct nécessite une compréhension claire de vos objectifs opérationnels.

- Si votre objectif principal est la flexibilité des alliages et la production par lots : Un four à induction sans noyau est le choix supérieur pour les fonderies produisant des pièces coulées variées.

- Si votre objectif principal est la fusion continue à grand volume d'un seul alliage : Un four à induction à canal offre une efficacité énergétique inégalée pour les opérations à grande échelle.

- Si votre objectif principal est la fusion de métaux réactifs ou l'obtention d'une pureté maximale : Un four à induction sous vide (VIM) est non négociable pour les applications aérospatiales ou de haute pureté.

En fin de compte, comprendre ces distinctions fondamentales vous permet de choisir une technologie qui correspond précisément à vos objectifs métallurgiques et à vos exigences opérationnelles.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Avantage clé | Idéal pour |

|---|---|---|---|

| Induction sans noyau | Fusion par lots, changements d'alliage | Grande flexibilité, fusion rapide | Fonderies avec des besoins de production variés |

| Induction à canal | Fusion continue, grands volumes | Haute efficacité énergétique, faible coût d'exploitation | Opérations à grand volume avec un seul alliage |

| Induction sous vide (VIM) | Métaux réactifs, haute pureté | Prévient la contamination, élimine les gaz | Applications aérospatiales, médicales et de haute pureté |

Besoin d'aide pour sélectionner le four à induction parfait pour votre laboratoire ou votre fonderie ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec précision et expertise. Que vous ayez besoin de la flexibilité d'un four sans noyau, de l'efficacité d'un four à canal ou de l'ultra-pureté d'un système VIM, notre équipe est là pour vous guider. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer vos opérations de fusion !

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- À quel effet thermique les fours à induction sont-ils basés ? Débloquez une fusion des métaux plus rapide et plus propre

- Comment le procédé de fusion par induction sous vide améliore-t-il les propriétés des alliages à base de nickel utilisés dans les réacteurs d'hydrofluoration ?

- Quel est le four qui atteint la température la plus élevée ? Les fours à induction dominent avec plus de 1800°C

- Un chauffage par induction peut-il faire fondre le verre ? Oui, avec une méthode de chauffage indirecte astucieuse.

- Pourquoi la maintenance précise de la température dans un four de fusion sous vide est-elle essentielle pour le magnésium ? Dompter la volatilité des matériaux

- Quelle est la construction d'un four à induction ? Un guide des composants essentiels et des principes de fusion

- Quelle est la plage de température du four de fusion à induction ? Trouvez la chaleur adaptée à vos métaux

- Quelle est la fréquence principale du four à induction ? Choisir la bonne fréquence pour votre application