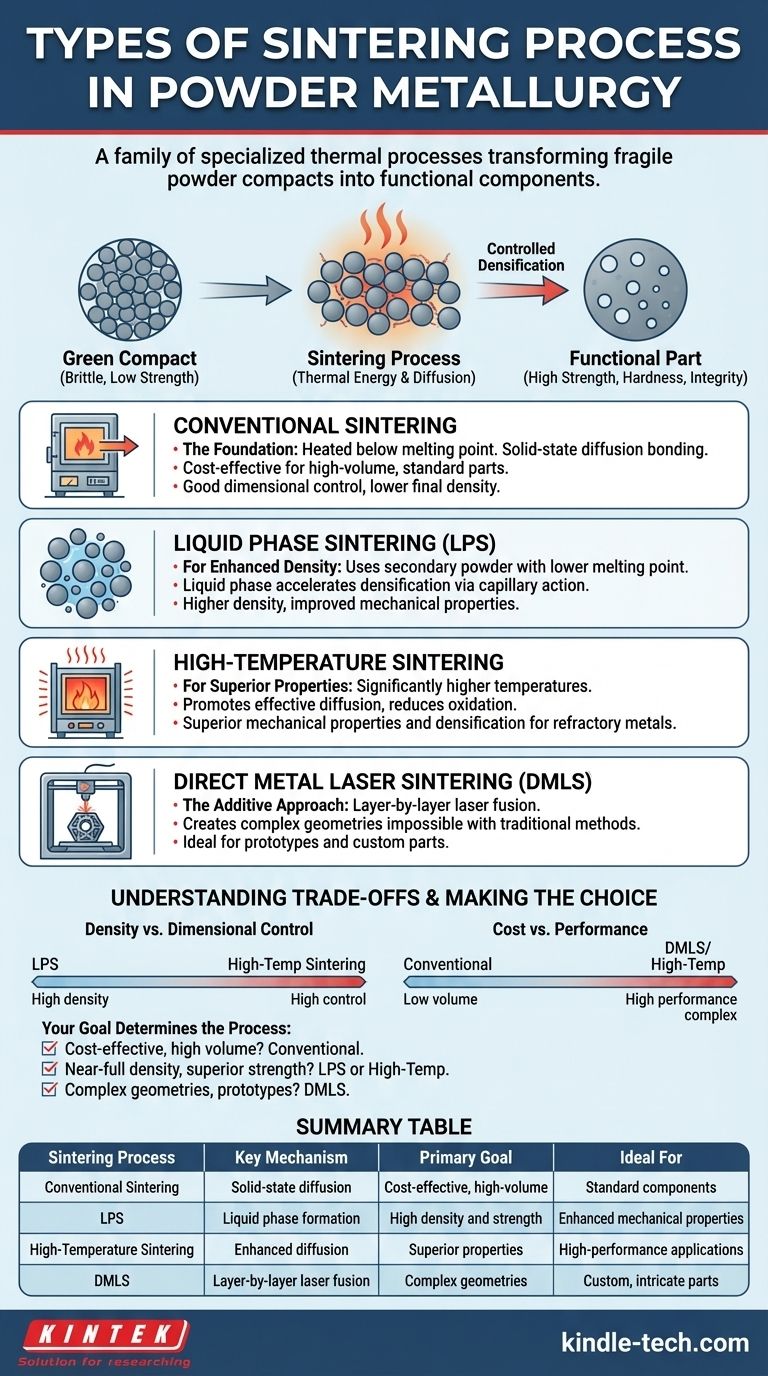

En métallurgie des poudres, le frittage n'est pas une méthode unique, mais une famille de processus thermiques spécialisés. Bien que tous impliquent le chauffage d'une poudre compactée pour lier ses particules en dessous du point de fusion du matériau, les techniques spécifiques varient considérablement en fonction du résultat souhaité. Les principaux types comprennent le frittage conventionnel à l'état solide, le frittage en phase liquide (LPS) pour une densité améliorée, le frittage à haute température pour des performances supérieures et le frittage laser direct de métal (DMLS) pour la fabrication additive.

Le principe fondamental est que le choix de la méthode de frittage est une décision d'ingénierie stratégique. Il dicte directement la densité finale de la pièce, ses propriétés mécaniques, sa précision dimensionnelle et son coût, transformant un compact de poudre fragile en un composant fonctionnel.

Le rôle du frittage en métallurgie des poudres

Le frittage est l'étape critique qui suit le pressage ou la compaction de la poudre métallique. La pièce compactée initiale, connue sous le nom de « compact vert », est cassante et présente une très faible résistance mécanique.

Du compact « vert » à une pièce fonctionnelle

Le compact vert est essentiellement une collection de particules de poudre maintenues ensemble par un emboîtement mécanique issu de l'étape de pressage. Il ne présente aucune liaison métallurgique.

Le frittage introduit une énergie thermique qui active les mécanismes de diffusion aux points de contact entre les particules de poudre. Ce processus crée de solides liaisons métallurgiques, fusionnant efficacement les particules et conférant au composant sa résistance, sa dureté et son intégrité structurelle.

L'objectif : la densification contrôlée

Pendant le frittage, les vides (porosité) entre les particules de poudre sont réduits, ce qui provoque le rétrécissement et la densification du composant. Le degré de densification est une métrique clé contrôlée par les paramètres du processus de frittage.

Principaux types de frittage expliqués

Chaque technique de frittage offre une approche différente pour obtenir la liaison des particules et la densification, adaptée à des matériaux et des applications spécifiques.

Frittage conventionnel : la base

C'est la méthode la plus courante et la plus traditionnelle. Le compact vert est simplement chauffé dans un four à atmosphère contrôlée à une température inférieure au point de fusion du métal principal.

La liaison se produit entièrement à l'état solide par diffusion. C'est un processus fiable et rentable pour une large gamme de composants à usage général.

Frittage en phase liquide (LPS) : pour une densité améliorée

En LPS, une petite quantité d'une poudre secondaire avec un point de fusion plus bas est mélangée à la poudre métallique principale. Pendant le chauffage, ce composant secondaire fond, créant une phase liquide qui mouille les particules solides.

Le liquide accélère considérablement la densification par action capillaire, rapprochant les particules solides et offrant une voie rapide pour le transport de matière. Il en résulte une densité plus élevée et de meilleures propriétés mécaniques par rapport au frittage conventionnel.

Frittage à haute température : pour des propriétés supérieures

Comme son nom l'indique, ce processus utilise des températures nettement plus élevées que le frittage conventionnel, souvent pour des matériaux avec des points de fusion extrêmement élevés comme les métaux réfractaires ou certains aciers à haute résistance.

L'énergie thermique plus élevée favorise une diffusion plus efficace, réduit l'oxydation de surface et se traduit par des propriétés mécaniques supérieures et une meilleure densification. Cependant, cela nécessite une technologie de four plus avancée et plus coûteuse.

Frittage laser direct de métal (DMLS) : l'approche additive

Le DMLS est un type de fabrication additive, ou impression 3D, et diffère fondamentalement des autres méthodes. Il ne commence pas par un compact vert préformé.

Au lieu de cela, un laser de haute puissance fritte sélectivement des couches minces de poudre métallique sur une plaque de construction, l'une au-dessus de l'autre, pour construire la pièce à partir de zéro. Cela permet la création de géométries très complexes impossibles à produire avec le pressage et le frittage traditionnels.

Comprendre les compromis

Le choix d'un processus de frittage implique de mettre en balance des facteurs concurrents. Aucune méthode unique n'est la meilleure pour toutes les applications.

Densité contre contrôle dimensionnel

Les processus qui atteignent une densité élevée, comme le LPS et le frittage à haute température, entraînent souvent un retrait de la pièce plus important et parfois moins prévisible. Le frittage conventionnel offre un meilleur contrôle dimensionnel, mais au prix d'une densité finale plus faible et d'une porosité résiduelle plus importante.

Coût contre performance

Le frittage conventionnel est le processus le plus économique pour la production en grand volume. Le frittage à haute température augmente les coûts en raison d'une consommation d'énergie plus élevée et de la nécessité de fours spécialisés. Le DMLS est le plus coûteux par pièce, mais il ouvre une liberté géométrique inégalée et est idéal pour le prototypage et les composants à faible volume et haute complexité.

Complexité du processus et limitations des matériaux

Le LPS nécessite un contrôle minutieux de la phase liquide pour éviter la déformation de la pièce. Le DMLS est un processus numérique complexe qui n'est compatible qu'avec des poudres métalliques atomisées spécifiques, souvent coûteuses. Le frittage conventionnel est le plus simple et le plus polyvalent pour une large gamme de matériaux PM standard.

Faire le bon choix pour votre objectif

Les exigences de votre application détermineront le processus de frittage optimal.

- Si votre objectif principal est la production rentable et à grand volume de pièces standard : Le frittage conventionnel est la norme de l'industrie et le choix le plus efficace.

- Si votre objectif principal est d'atteindre une densité quasi totale et une résistance mécanique supérieure : Le frittage en phase liquide ou le frittage à haute température sont les approches nécessaires.

- Si votre objectif principal est de créer des géométries complexes, des pièces personnalisées ou des prototypes rapides : Le frittage laser direct de métal (DMLS) est la seule option viable.

Comprendre ces processus distincts vous permet de sélectionner le traitement thermique précis requis pour transformer la poudre métallique en un composant haute performance.

Tableau récapitulatif :

| Processus de frittage | Mécanisme clé | Objectif principal | Idéal pour |

|---|---|---|---|

| Frittage conventionnel | Diffusion à l'état solide | Production rentable et à grand volume | Composants standards |

| Frittage en phase liquide (LPS) | Formation de phase liquide | Haute densité et résistance | Propriétés mécaniques améliorées |

| Frittage à haute température | Diffusion améliorée | Propriétés supérieures pour les métaux réfractaires | Applications haute performance |

| Frittage laser direct de métal (DMLS) | Fusion laser couche par couche | Géométries complexes et prototypes | Pièces personnalisées et complexes |

Prêt à optimiser votre processus de métallurgie des poudres ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de frittage. Que vous travailliez avec des fours conventionnels ou que vous exploriez la fabrication additive avec DMLS, notre expertise garantit que vous atteignez la densité, la résistance et la précision dimensionnelle précises requises par vos composants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire. Prenez contact via notre formulaire de contact et construisons ensemble des pièces haute performance !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quelles conditions de traitement critiques sont fournies par un four de frittage à pressage à chaud sous vide ? Atteindre une densité de 98 % et plus.

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures