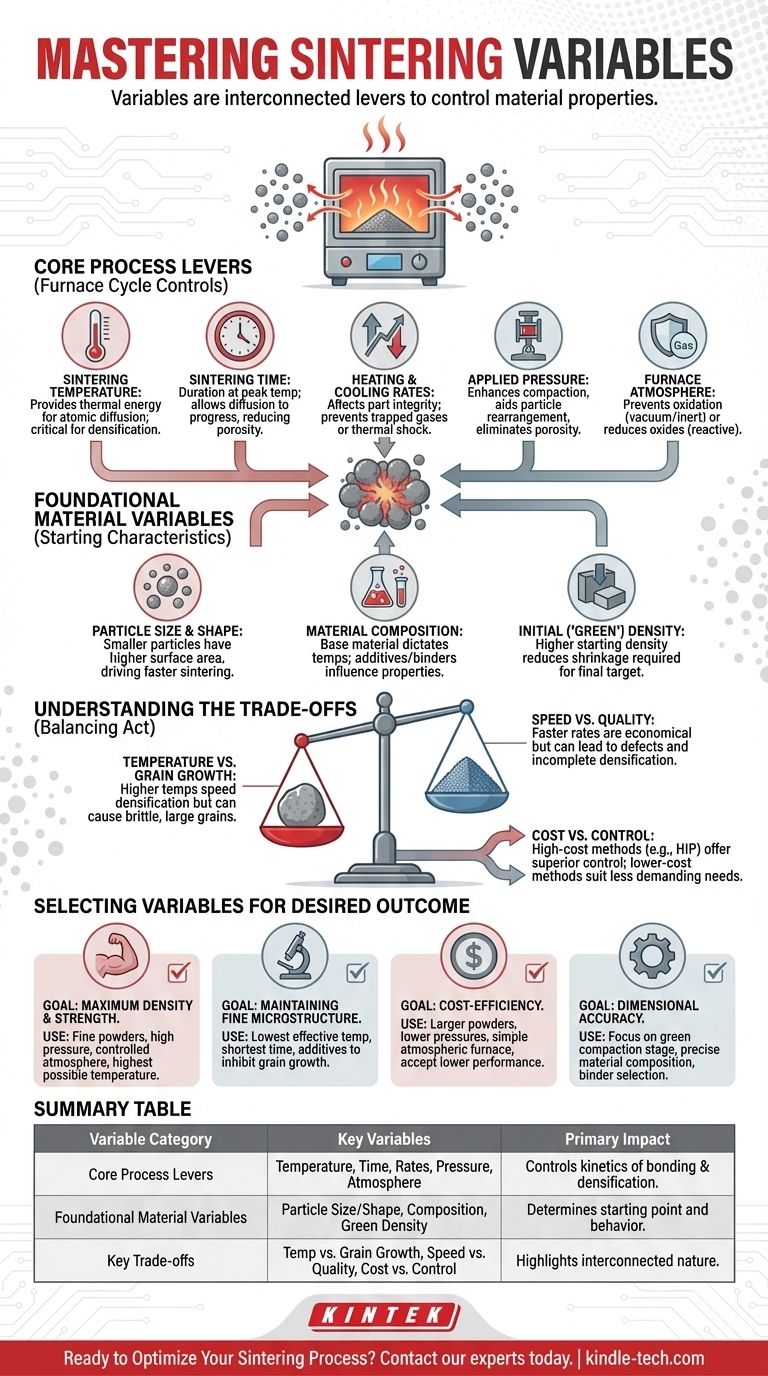

Les principales variables du processus de frittage sont les caractéristiques initiales du matériau et les conditions appliquées pendant le chauffage. Les facteurs clés incluent la température de frittage, le temps, la pression et l'atmosphère du four, ainsi que les propriétés fondamentales de la poudre elle-même, telles que la taille des particules et la composition. Ces variables ne sont pas indépendantes ; ce sont des leviers interconnectés utilisés pour contrôler les propriétés finales du matériau.

Le principe fondamental du frittage n'est pas seulement de chauffer un matériau, mais de contrôler précisément un ensemble de variables interagissantes. Votre objectif est de gérer la diffusion atomique et le réarrangement des particules pour atteindre une densité, une résistance et une microstructure cibles dans le composant final.

Les leviers du processus principal

Ce sont les variables que vous contrôlez activement pendant le cycle du four. Elles influencent directement la cinétique de la liaison et de la densification des particules de poudre.

Température de frittage

La température est la variable la plus critique qui pilote le processus de frittage. Elle fournit l'énergie thermique nécessaire à la diffusion des atomes à travers les limites des particules, les faisant fusionner.

La température doit être suffisamment élevée pour permettre la diffusion mais rester inférieure au point de fusion du matériau. Le contrôle est primordial, car même un petit écart de ±3-5 °C peut modifier considérablement les propriétés finales.

Temps de frittage

Cela fait référence à la durée pendant laquelle le matériau est maintenu à la température de frittage maximale. Le temps fonctionne en conjonction avec la température ; une température plus basse peut nécessiter un temps plus long pour atteindre le même niveau de densification.

Un temps suffisant permet au processus de diffusion de progresser, réduisant la porosité et augmentant la résistance du composant.

Vitesses de chauffage et de refroidissement

La vitesse à laquelle le matériau est chauffé et refroidi affecte l'intégrité de la pièce finale. Une vitesse de chauffage rapide peut piéger les gaz des liants ou de l'atmosphère, créant des défauts internes.

De même, une vitesse de refroidissement contrôlée est essentielle pour prévenir le choc thermique, la fissuration et pour obtenir la structure cristalline finale souhaitée, comme la martensite dans certains aciers.

Pression appliquée

Bien que certains frittages se produisent à pression atmosphérique, l'application d'une pression externe améliore considérablement le processus.

La pression aide à la compaction initiale (créant la pièce "verte"), aide les particules à se réorganiser plus efficacement et travaille activement à expulser et à éliminer la porosité restante, conduisant à une densité plus élevée.

Atmosphère du four

L'atmosphère à l'intérieur du four empêche les réactions chimiques indésirables, principalement l'oxydation. Le frittage est souvent effectué sous vide ou dans une atmosphère inerte comme l'argon ou l'azote.

Dans certains cas, une atmosphère réactive est utilisée intentionnellement pour réduire les oxydes de surface qui auraient pu se former sur les particules de poudre initiales, les nettoyant pour assurer une forte liaison métallique.

Les variables fondamentales du matériau

Le succès du processus de frittage est déterminé bien avant que le matériau n'entre dans le four. Les caractéristiques de la poudre de départ sont un ensemble de variables critiques.

Taille et forme des particules

Les particules plus petites ont un rapport surface/volume plus élevé, ce qui fournit une force motrice plus forte pour le frittage. Cela signifie qu'elles frittent généralement plus rapidement et à des températures plus basses.

La forme et la distribution des tailles de particules influencent également la qualité du compactage de la poudre, ce qui détermine la densité de départ du composant avant le chauffage.

Composition du matériau

Le matériau de base dicte les exigences fondamentales en matière de température et de temps. De plus, les additifs jouent un rôle crucial.

Les agents liants sont souvent mélangés pour aider la pièce compactée ("verte") à conserver sa forme, tandis que des éléments d'alliage comme le cuivre ou les carbures peuvent être ajoutés à la poudre pour obtenir des propriétés finales spécifiques comme la dureté ou la conductivité.

Densité initiale ("verte")

C'est la densité de la pièce après qu'elle a été compactée dans un moule mais avant d'être chauffée. Une densité verte plus élevée signifie que les particules sont déjà plus proches les unes des autres.

Cela fournit un meilleur point de départ pour le cycle du four, nécessitant moins de retrait pour atteindre la densité cible finale et réduisant la probabilité de défauts.

Comprendre les compromis

Le contrôle des variables de frittage est un exercice d'équilibre. L'optimisation d'une propriété se fait souvent au détriment d'une autre.

Température vs. Croissance des grains

Des températures plus élevées augmentent le taux de densification, ce qui est généralement souhaitable. Cependant, une température ou un temps excessifs peuvent provoquer la croissance des grains, où des cristaux plus petits fusionnent en des plus grands.

Les gros grains peuvent parfois rendre un matériau plus fragile, il y a donc un compromis constant entre l'atteinte de la densité maximale et le maintien d'une microstructure fine et solide.

Vitesse vs. Qualité

Des vitesses de chauffage plus rapides et des temps de cycle plus courts sont plus économiques pour la production. Cependant, précipiter le processus peut être préjudiciable.

Un chauffage rapide peut ne pas brûler correctement les liants, et un temps insuffisant à température peut entraîner une densification incomplète. Cela crée un compromis entre le débit de fabrication et la qualité finale de la pièce.

Coût vs. Contrôle

Les processus de frittage les plus avancés, comme le pressage isostatique à chaud (HIP), utilisent une pression et une température élevées dans une atmosphère étroitement contrôlée. Cela produit des pièces supérieures mais à un coût significatif.

Le frittage atmosphérique plus simple est beaucoup moins cher mais offre moins de contrôle sur la porosité et la densité finale, ce qui le rend adapté aux applications moins exigeantes.

Sélection des variables pour le résultat souhaité

L'ensemble optimal de variables dépend entièrement de l'objectif du composant final. Utilisez ces principes comme guide.

- Si votre objectif principal est une densité et une résistance maximales : Utilisez des poudres fines, une pression appliquée élevée, une atmosphère contrôlée (vide ou inerte) et la température la plus élevée possible sans provoquer une croissance excessive des grains.

- Si votre objectif principal est de maintenir une microstructure à grains fins : Utilisez la température effective la plus basse et le temps le plus court requis pour atteindre votre objectif de densité, et envisagez d'utiliser des additifs qui inhibent la croissance des grains.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Vous pouvez probablement utiliser des poudres plus grosses, des pressions de compactage plus faibles et un four atmosphérique plus simple, en acceptant des performances finales légèrement inférieures.

- Si votre objectif principal est la précision dimensionnelle pour des formes complexes : Portez une attention particulière à la composition initiale du matériau, à la sélection du liant et à l'étape de compactage "verte" pour vous assurer que la pièce est parfaite avant même d'entrer dans le four.

Maîtriser ces variables transforme le frittage d'un simple processus de chauffage en un outil d'ingénierie précis pour créer des matériaux de haute performance.

Tableau récapitulatif :

| Catégorie de variable | Variables clés | Impact principal sur le processus |

|---|---|---|

| Leviés du processus principal | Température, Temps, Vitesses de chauffage/refroidissement, Pression, Atmosphère du four | Contrôle la cinétique de la liaison des particules et de la densification pendant le cycle du four. |

| Variables fondamentales du matériau | Taille/forme des particules, Composition du matériau, Densité verte initiale | Détermine le point de départ et le comportement fondamental du matériau pendant le frittage. |

| Compromis clés | Température vs. Croissance des grains, Vitesse vs. Qualité, Coût vs. Contrôle | Souligne la nature interconnectée et l'acte d'équilibre requis lors de la définition des variables. |

Prêt à optimiser votre processus de frittage ?

Maîtriser l'équilibre délicat des variables de frittage est essentiel pour produire des composants de haute performance. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables avancés dont vous avez besoin pour un contrôle précis de la température, de l'atmosphère et de la pression.

Que vous développiez de nouveaux matériaux ou optimisiez la production pour une densité, une résistance ou une rentabilité maximales, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des résultats de frittage parfaits.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux