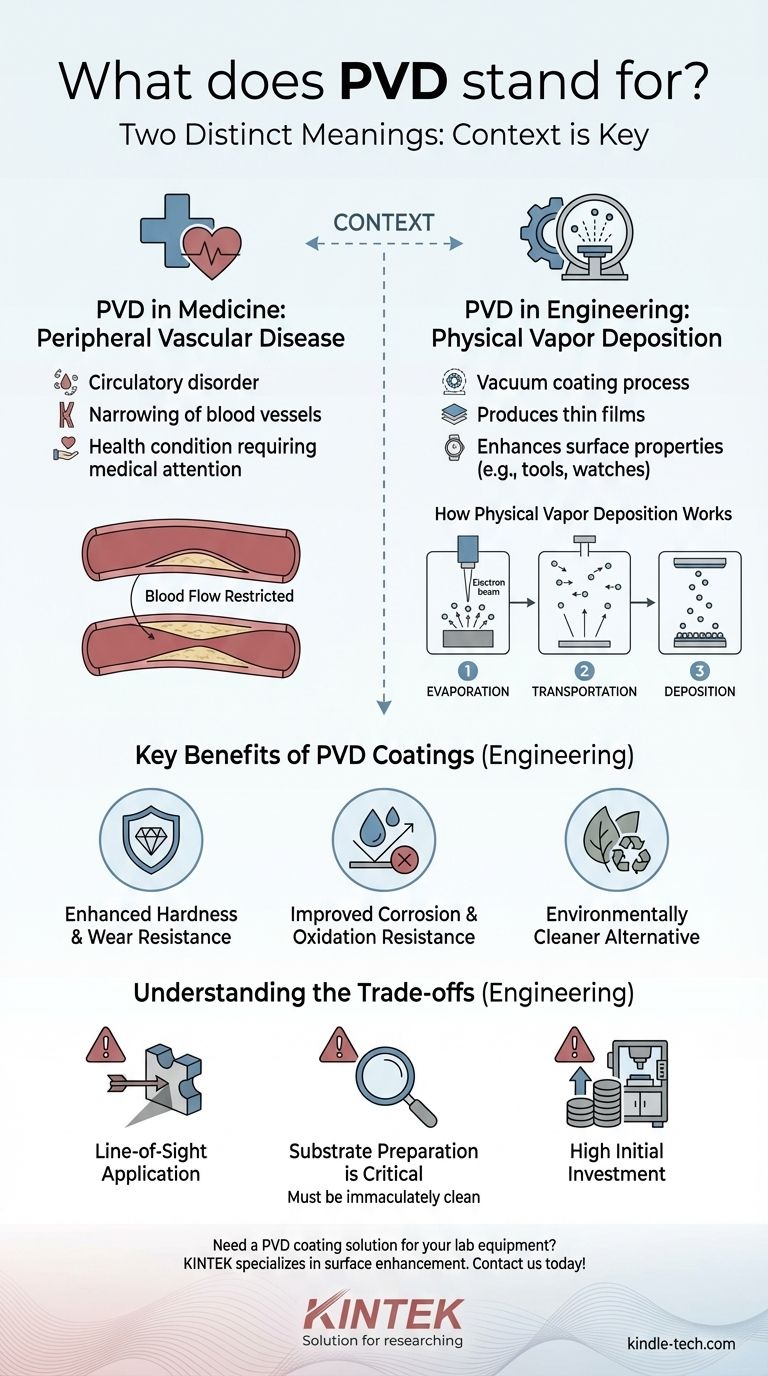

L'acronyme PVD a deux significations courantes, mais totalement distinctes. Dans les domaines techniques et manufacturiers, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition), un procédé d'application de revêtements haute performance. Dans un contexte médical, il signifie Artériopathie Oblitérante des Membres Inférieurs (Peripheral Vascular Disease), un trouble du système circulatoire. La définition correcte dépend entièrement du contexte dans lequel vous rencontrez le terme.

Votre contexte est la clé de la définition. En ingénierie, PVD est un procédé de revêtement sous vide sophistiqué qui améliore les propriétés de surface d'un matériau. En médecine, c'est une affection grave affectant les vaisseaux sanguins.

Comprendre les deux significations de PVD

Pour garantir la clarté, il est crucial de comprendre les deux définitions et les domaines auxquels elles s'appliquent.

PVD en médecine : Artériopathie Oblitérante des Membres Inférieurs

L'artériopathie oblitérante des membres inférieurs (PVD) est un trouble lent et progressif des vaisseaux sanguins. Elle fait référence au rétrécissement, à l'obstruction ou aux spasmes de tout vaisseau sanguin situé à l'extérieur du cœur, y compris les artères, les veines ou les vaisseaux lymphatiques.

Cette affection restreint le flux sanguin et constitue un diagnostic médical grave géré par les professionnels de la santé.

PVD en ingénierie : Dépôt Physique en Phase Vapeur

Le Dépôt Physique en Phase Vapeur (PVD) est une famille de méthodes de dépôt sous vide utilisées pour produire des films minces et des revêtements. Ce procédé implique le transfert de matière au niveau atomique d'une source solide vers un substrat, créant une couche de surface durable et adhérente.

C'est la définition utilisée dans la fabrication, la science des matériaux et pour créer des finitions haute performance sur des produits allant des outils aux montres.

Comment fonctionne le Dépôt Physique en Phase Vapeur (PVD)

Le procédé PVD est une technique hautement contrôlée qui se déroule à l'intérieur d'une chambre à vide et modifie fondamentalement la surface d'un objet.

Le principe de base : la matière dans le vide

Tous les procédés PVD se déroulent sous vide pour empêcher le matériau de revêtement vaporisé de réagir avec les particules de l'air, garantissant un film pur et de haute qualité.

Étape 1 : Évaporation

Une source de matière solide, ou « précurseur », est bombardée par une source d'énergie élevée, telle qu'un faisceau d'électrons. Ce bombardement fournit suffisamment d'énergie pour vaporiser le matériau, libérant des atomes ou des molécules individuels.

Étape 2 : Transport

Ces atomes et molécules nouvellement libérés voyagent à travers la chambre à vide depuis la source de matière vers l'objet à revêtir, appelé substrat.

Étape 3 : Dépôt

Lorsqu'ils atteignent le substrat, la matière vaporisée se condense, formant un film mince et solidement lié. Parfois, un gaz réactif comme l'azote est introduit, permettant aux atomes déposés de réagir et de former un revêtement composé encore plus dur à la surface.

Avantages clés des revêtements PVD

Les fabricants choisissent le PVD pour sa capacité à améliorer considérablement les propriétés fonctionnelles et esthétiques d'un produit.

Dureté et résistance à l'usure améliorées

Les revêtements PVD sont extrêmement durs et réduisent considérablement la friction. Cela les rend idéaux pour les outils de coupe, les composants de moteur et autres pièces soumises à une usure intense.

Résistance accrue à la corrosion et à l'oxydation

Le film mince agit comme une barrière protectrice, protégeant le matériau sous-jacent de l'humidité, des produits chimiques et de l'air. Cela améliore considérablement la résistance à la rouille et à d'autres formes de corrosion.

Une alternative écologiquement plus propre

Comparé aux méthodes de revêtement traditionnelles comme la galvanoplastie, qui utilisent souvent des produits chimiques dangereux, le PVD est un processus beaucoup plus propre avec un minimum de déchets.

Comprendre les compromis

Bien que puissant, le procédé PVD présente des exigences et des limites spécifiques qu'il est important de reconnaître.

Application à ligne de visée

Le PVD est principalement un procédé à « ligne de visée ». La matière vaporisée voyage en ligne droite, ce qui peut rendre difficile le revêtement uniforme de formes complexes avec des évidements profonds ou des canaux internes.

La préparation du substrat est essentielle

La surface du substrat doit être impeccablement propre pour que le revêtement PVD adhère correctement. Toute contamination comme des huiles ou de la poussière entraînera la défaillance du revêtement, nécessitant un prétraitement approfondi.

Investissement initial élevé

L'équipement de revêtement PVD est complexe, précis et fonctionne sous vide, ce qui le rend coûteux. Ce coût signifie souvent qu'il est mieux adapté aux applications industrielles de grande valeur ou à grand volume.

Faire le bon choix pour votre objectif

En fin de compte, identifier quel « PVD » est pertinent pour vous dépend entièrement du domaine de discussion.

- Si votre objectif principal concerne un dossier médical ou un article de santé : PVD fait presque certainement référence à l'Artériopathie Oblitérante des Membres Inférieurs, une affection circulatoire nécessitant des soins médicaux.

- Si votre objectif principal concerne la fabrication, les montres, les outils ou les finitions de matériaux : PVD fait référence au Dépôt Physique en Phase Vapeur, le procédé de revêtement haute performance.

- Si votre objectif est d'améliorer la durabilité et l'apparence d'un produit : L'étude des revêtements par Dépôt Physique en Phase Vapeur est la bonne voie pour améliorer les performances de surface.

Comprendre le contexte est la première et la plus critique étape pour déchiffrer tout acronyme technique.

Tableau récapitulatif :

| Signification PVD | Domaine | Définition | Contexte clé |

|---|---|---|---|

| Artériopathie Oblitérante des Membres Inférieurs | Médecine | Un trouble circulatoire provoquant le rétrécissement des vaisseaux sanguins. | Articles de santé, dossiers médicaux, discussions avec les patients. |

| Dépôt Physique en Phase Vapeur | Ingénierie | Un procédé de revêtement sous vide pour des surfaces durables et haute performance. | Fabrication, outils, montres, science des matériaux. |

Besoin d'une solution de revêtement PVD pour votre équipement de laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance, offrant une expertise dans les technologies d'amélioration de surface telles que le PVD pour améliorer la durabilité, la résistance à la corrosion et l'efficacité. Améliorez les capacités de votre laboratoire — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces