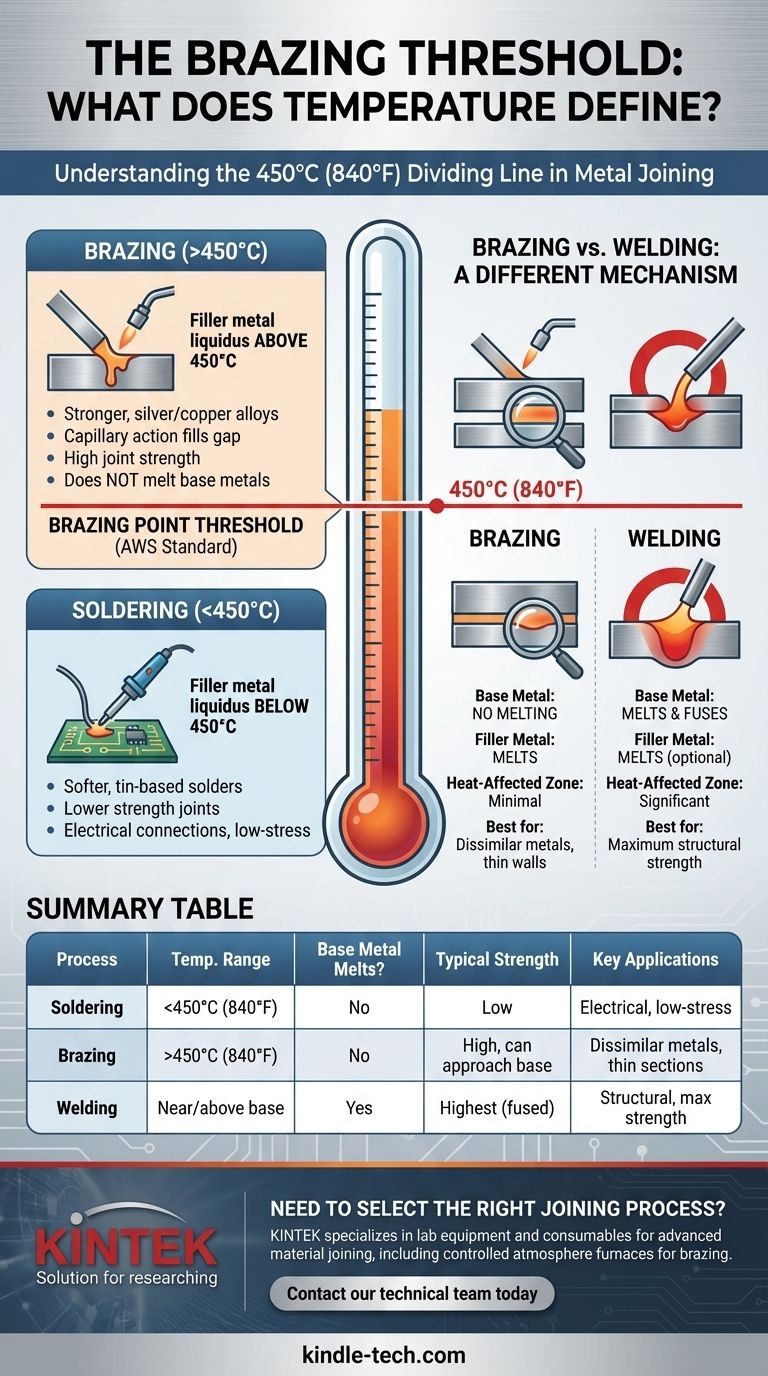

Pour être classé comme brasage, le processus doit utiliser un métal d'apport dont la température de liquidus est supérieure à 450°C (840°F). Ce seuil spécifique, établi par l'American Welding Society, est la ligne de démarcation internationalement reconnue entre le brasage et le soudage tendre, un processus à plus basse température. Cependant, la température elle-même n'est qu'une partie de l'histoire ; elle est un marqueur d'une classe de matériaux et de résistances de joint fondamentalement différente.

La distinction fondamentale n'est pas seulement la température, mais ce qu'elle permet. Le brasage opère dans un « juste milieu » suffisamment chaud pour utiliser des alliages d'apport solides et performants, mais suffisamment froid pour assembler les métaux sans les faire fondre et potentiellement les endommager, contrairement au soudage.

La ligne de définition : Brasage vs Soudage Tendre

Le point de confusion le plus courant est la différence entre le soudage tendre (soudure) et le brasage. Bien qu'ils semblent similaires, le seuil de température crée une séparation nette dans le processus et le résultat.

Le seuil de 450°C (840°F)

Ce nombre est la définition formelle. Tout processus d'assemblage utilisant un métal d'apport qui fond en dessous de ce point est du soudage tendre. Tout processus utilisant un métal d'apport qui fond au-dessus de ce point (mais en dessous du point de fusion des métaux de base) est du brasage.

Ce n'est pas une ligne arbitraire. Elle correspond à un changement significatif dans les types d'alliages de métaux d'apport qui peuvent être utilisés, passant des soudures plus tendres à base d'étain aux alliages de brasage plus solides à base d'argent et de cuivre.

Comment fonctionne le métal d'apport

Le brasage et le soudage tendre reposent tous deux sur l'action capillaire. C'est le phénomène physique par lequel un liquide est aspiré dans un espace étroit, même contre la force de gravité.

Pour un joint solide, l'espace entre les deux pièces de métal de base doit être contrôlé avec précision. Le métal d'apport chauffé fond alors, est aspiré dans cet espace et se lie aux surfaces des métaux de base lors du refroidissement.

Différences de résistance et d'application

Les températures plus élevées du brasage permettent l'utilisation de métaux d'apport avec une résistance nettement supérieure. Un joint correctement brasé peut avoir une résistance à la traction qui approche, et parfois dépasse, celle des métaux de base assemblés.

Les joints soudés tendrement, en revanche, sont beaucoup plus faibles. Ils conviennent aux connexions électriques ou à la plomberie à faible contrainte, mais ne sont pas utilisés pour des applications structurelles où la résistance est une préoccupation majeure.

Brasage vs Soudage : Un mécanisme différent

L'autre processus d'assemblage majeur est le soudage, souvent confondu avec le brasage, mais qui fonctionne selon un principe complètement différent.

Fusion ou non fusion du métal de base

C'est la distinction la plus critique. En soudage, les bords des métaux de base sont fondus et fusionnés ensemble, souvent avec l'ajout d'un matériau d'apport en fusion. Le joint final est une pièce contiguë et solidifiée du même métal (ou très similaire).

En brasage, seul le métal d'apport fond. Les métaux de base sont chauffés, mais ils n'atteignent jamais leur point de fusion. Le brasage agit essentiellement comme une colle métallique très solide, liant les pièces sans altérer leur état fondamental.

Impact sur les propriétés des matériaux

Étant donné que le soudage implique des températures localisées beaucoup plus élevées, il crée une zone affectée par la chaleur (ZAC) importante. Cela peut modifier la trempe, la dureté et les contraintes internes des métaux de base, les affaiblissant parfois.

Le brasage utilise une chaleur plus faible et mieux répartie. Cela en fait le processus idéal pour assembler des composants traités thermiquement, des tubes à paroi mince ou des métaux dissemblables (comme le cuivre et l'acier) qui ne peuvent pas être facilement soudés ensemble.

Comprendre les compromis

Bien que puissant, le brasage n'est pas une solution universelle. Le succès dépend de la compréhension de ses exigences et limites spécifiques.

L'« espace » est critique

L'action capillaire ne fonctionne que si le jeu entre les pièces est correct. Un espace trop large n'autorisera pas le métal d'apport à être aspiré et à remplir complètement le joint. Un espace trop étroit empêchera le métal d'apport d'y pénétrer.

Propreté du métal de base

Le brasage est très intolérant aux contaminants de surface tels que les huiles, la graisse et les oxydes. Les surfaces doivent être méticuleusement nettoyées avant le chauffage. Un flux chimique ou une atmosphère contrôlée et exempte d'oxygène est presque toujours nécessaire pour éviter la ré-oxydation pendant le chauffage et pour aider le métal d'apport à s'écouler.

La limite de résistance

Bien qu'un joint brasé soit très solide, sa résistance ultime est généralement limitée par la résistance au cisaillement de l'alliage d'apport lui-même. Pour les applications exigeant l'intégrité structurelle maximale absolue, un soudage correctement exécuté créera presque toujours une connexion plus solide.

Faire le bon choix pour votre projet

Choisir le bon processus nécessite d'aligner la méthode avec les exigences uniques de votre application.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des sections minces : Le brasage est le choix idéal en raison de son apport thermique plus faible et de sa capacité à lier différents matériaux sans les faire fondre.

- Si votre objectif principal est la résistance et l'intégrité maximales du joint : Le soudage fournit la liaison la plus solide possible en fusionnant les métaux de base en une seule pièce.

- Si votre objectif principal est la conductivité électrique ou l'étanchéité à faible contrainte : Le soudage tendre est le processus correct et rentable qui évite les dommages thermiques aux composants sensibles.

En fin de compte, comprendre le rôle de la température vous permet de sélectionner le processus qui équilibre le mieux la résistance, l'intégrité du matériau et la complexité pour atteindre votre objectif.

Tableau récapitulatif :

| Processus | Plage de température | Le métal de base fond-il ? | Résistance typique du joint | Applications clés |

|---|---|---|---|---|

| Soudage Tendre | Inférieure à 450°C (840°F) | Non | Faible | Connexions électriques, plomberie à faible contrainte |

| Brasage | Supérieure à 450°C (840°F) | Non | Élevée, peut approcher la résistance du métal de base | Assemblage de métaux dissemblables, sections minces, composants thermosensibles |

| Soudage | Proche/au-dessus du point de fusion du métal de base | Oui | La plus élevée (métaux de base fusionnés) | Applications structurelles nécessitant une résistance maximale |

Besoin de sélectionner le bon processus d'assemblage pour vos matériaux ?

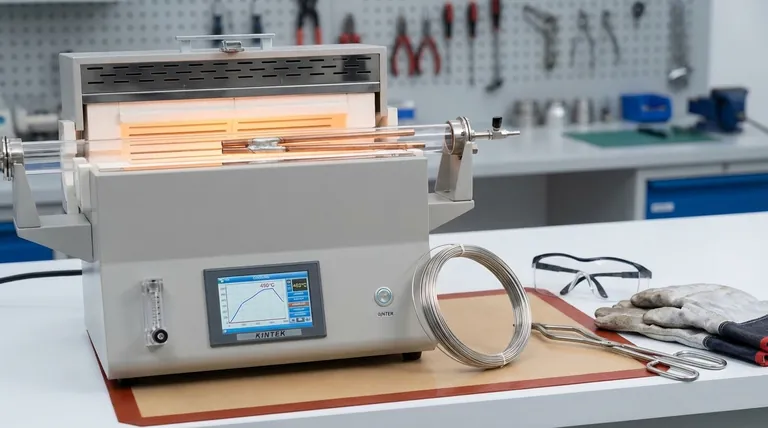

Comprendre la différence de température critique entre le brasage, le soudage tendre et le soudage est essentiel pour obtenir des liaisons solides et fiables sans endommager vos composants. KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus d'assemblage de matériaux avancés, y compris les fours à atmosphère contrôlée idéaux pour les applications de brasage.

Nos experts peuvent vous aider à choisir les bons outils pour garantir un contrôle optimal de la température, la propreté et l'intégrité du joint pour votre projet spécifique. Laissez-nous vous aider à obtenir des résultats supérieurs.

Contactez notre équipe technique dès aujourd'hui pour discuter des besoins de votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la fonction d'un four tubulaire ? Réaliser un traitement précis à haute température dans une atmosphère contrôlée

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux