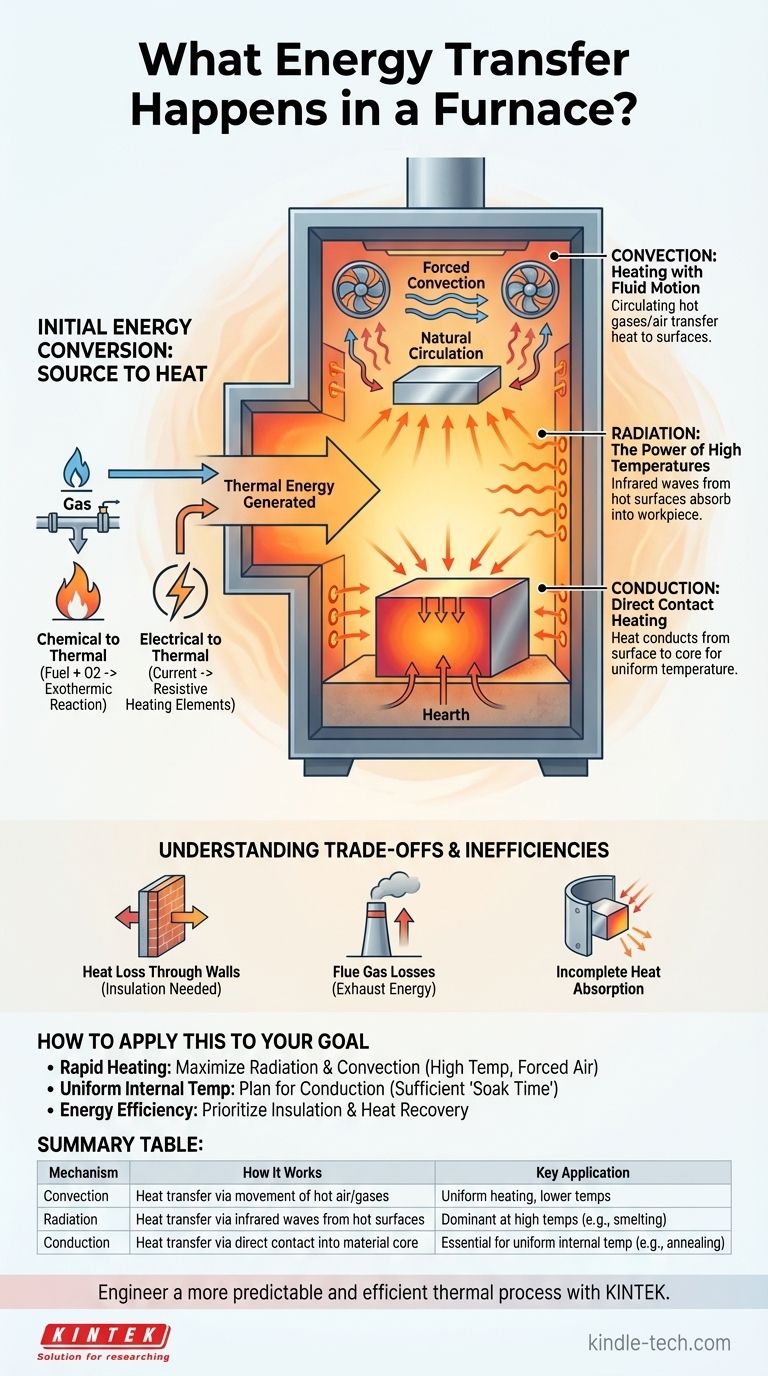

Dans un four, le transfert d'énergie principal implique la conversion d'une énergie source — généralement chimique (provenant du combustible) ou électrique — en énergie thermique, qui est ensuite délivrée à un matériau cible. Cette distribution de chaleur se produit par une combinaison de trois mécanismes fondamentaux : la convection, la conduction et le rayonnement. Le processus spécifique, comme le recuit ou la fusion, dicte lequel de ces mécanismes est le plus critique.

Le principe fondamental d'un four n'est pas seulement de générer de la chaleur, mais de gérer son transfert. L'efficacité et le succès de toute opération de four dépendent du contrôle de l'interaction entre la convection (mouvement des fluides), le rayonnement (ondes électromagnétiques) et la conduction (contact direct) pour délivrer la bonne quantité d'énergie au bon endroit et au bon moment.

La Conversion d'Énergie Initiale : De la Source à la Chaleur

Avant que la chaleur ne puisse être transférée au matériau, elle doit d'abord être générée. Cela se produit de l'une des deux manières principales.

Énergie Chimique vers Énergie Thermique

Dans les fours à combustion, les combustibles comme le gaz naturel, le fioul ou le charbon réagissent avec l'oxygène dans une réaction exothermique. Ce processus chimique libère une quantité énorme d'énergie sous forme de gaz à haute température et de flamme rayonnante.

Énergie Électrique vers Énergie Thermique

Les fours électriques n'utilisent pas la combustion. Au lieu de cela, ils font passer un courant électrique élevé à travers des éléments chauffants résistifs. La résistance de ces éléments les fait chauffer considérablement, convertissant l'énergie électrique directement en énergie thermique qui rayonne dans la chambre du four.

Les Trois Piliers du Transfert de Chaleur dans un Four

Une fois la chaleur générée, elle se déplace de la source (flamme ou élément chauffant) vers la pièce à usiner (le matériau chauffé) par une combinaison des mécanismes suivants.

Convection : Chauffage par Mouvement de Fluide

La convection est le transfert de chaleur par le mouvement d'un fluide, dans ce cas, l'air chaud ou les gaz de combustion à l'intérieur du four. Ces gaz chauds circulent, transférant l'énergie thermique aux parois du four et à la surface du matériau chauffé.

Dans de nombreux fours, des ventilateurs sont utilisés pour créer une « convection forcée », ce qui augmente considérablement le taux de transfert de chaleur et aide à assurer une distribution de température plus uniforme, en particulier dans les plages de températures plus basses.

Rayonnement : La Puissance des Hautes Températures

Lorsque les objets deviennent plus chauds, ils rayonnent de l'énergie thermique sous forme d'ondes électromagnétiques (spécifiquement le rayonnement infrarouge). Les parois du four intensément chaudes (réfractaires) et les éléments chauffants eux-mêmes deviennent de puissantes sources de rayonnement.

Cette énergie rayonnée voyage en ligne droite et est absorbée par la surface de la pièce à usiner, provoquant une augmentation de sa température. Aux températures élevées requises pour des processus tels que la fusion, le rayonnement est souvent le mode dominant de transfert de chaleur.

Conduction : Chauffage par Contact Direct

La conduction est le transfert de chaleur par contact physique direct. La chaleur arrive d'abord à la surface du matériau par convection et rayonnement, puis elle se conduit de la surface vers le cœur du matériau.

Ce processus est essentiel pour obtenir une température interne uniforme, ce qui est indispensable pour les processus métallurgiques tels que le recuit. Le taux de conduction dépend de la conductivité thermique du matériau. La chaleur se conduit également du foyer du four vers toute partie de la pièce à usiner qui y repose.

Comprendre les Compromis et les Inefficacités

Aucun transfert d'énergie n'est parfaitement efficace. Comprendre où l'énergie est perdue est essentiel pour concevoir et faire fonctionner un four efficace.

Perte de Chaleur par les Parois

Les parois du four sont fortement isolées avec des matériaux réfractaires, mais une certaine chaleur se conduira toujours à travers elles et sera perdue dans l'environnement environnant par convection et rayonnement depuis la coque extérieure du four. C'est une source principale d'inefficacité énergétique.

Pertes par les Gaz de Fumée

Dans les fours à combustion, les gaz chauds produits par la combustion du combustible doivent finalement être évacués par un conduit de fumée ou une cheminée. Cette évacuation emporte avec elle une quantité significative d'énergie thermique, ce qui représente une perte d'énergie majeure et souvent inévitable.

Absorption Incomplète de la Chaleur

Toute l'énergie rayonnée par la source de chaleur et les parois n'atteint pas la pièce à usiner. Une partie de l'énergie peut être perdue par les ouvertures ou réabsorbée par d'autres parties de la structure du four, réduisant l'efficacité globale du transfert vers le matériau visé.

Comment Appliquer Cela à Votre Objectif

La prédominance de chaque mécanisme de transfert de chaleur est directement liée au processus que vous essayez d'atteindre.

- Si votre objectif principal est le chauffage rapide d'une grande surface : Votre objectif est de maximiser le transfert de chaleur radiatif et convectif en opérant à des températures élevées et, si possible, en utilisant une circulation d'air forcée.

- Si votre objectif principal est d'obtenir une température interne uniforme (comme dans le recuit) : Vous devez prévoir la conduction en accordant un « temps de maintien » suffisant à une température stable pour que la chaleur pénètre de la surface au cœur.

- Si votre objectif principal est l'efficacité énergétique : Votre conception doit privilégier une isolation de haute qualité pour minimiser les pertes par conduction à travers les parois et potentiellement inclure des échangeurs de chaleur pour récupérer l'énergie des gaz d'échappement.

En comprenant ces transferts d'énergie fondamentaux, vous passez de la simple utilisation d'un four à la véritable ingénierie d'un processus thermique prévisible et efficace.

Tableau Récapitulatif :

| Mécanisme | Fonctionnement | Application Clé |

|---|---|---|

| Convection | Transfert de chaleur par mouvement d'air/gaz chauds | Chauffage uniforme, surtout à basse température |

| Rayonnement | Transfert de chaleur par ondes infrarouges depuis des surfaces chaudes | Méthode dominante à haute température (ex. fusion) |

| Conduction | Transfert de chaleur par contact direct dans le cœur du matériau | Essentiel pour une température interne uniforme (ex. recuit) |

Concevez un processus thermique plus prévisible et plus efficace avec KINTEK.

Comprendre le transfert d'énergie est la première étape ; l'appliquer efficacement est la suivante. Que votre objectif soit le chauffage rapide de surface, des températures internes uniformes ou la maximisation de l'efficacité énergétique, l'équipement de laboratoire approprié est crucial.

KINTEK est spécialisée dans les fours de laboratoire de précision et les consommables, conçus pour vous offrir un contrôle supérieur sur la convection, la conduction et le rayonnement. Nous aidons les laboratoires à obtenir des résultats cohérents et reproductibles tout en optimisant l'utilisation de l'énergie.

Prêt à optimiser votre fonctionnement de four ? Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et découvrir la bonne solution pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis

- Quelle est la température maximale d'un four en Celsius ? De 1100°C à 1800°C pour vos besoins en laboratoire

- Quelle est la relation entre la température de frittage et la température de fusion ? Différences clés pour les ingénieurs en matériaux

- Qu'est-ce que la méthode du four à moufle ? Un guide pour un traitement propre à haute température

- Quel est le principe du four à moufle ? Obtenir un chauffage pur, précis et à haute température