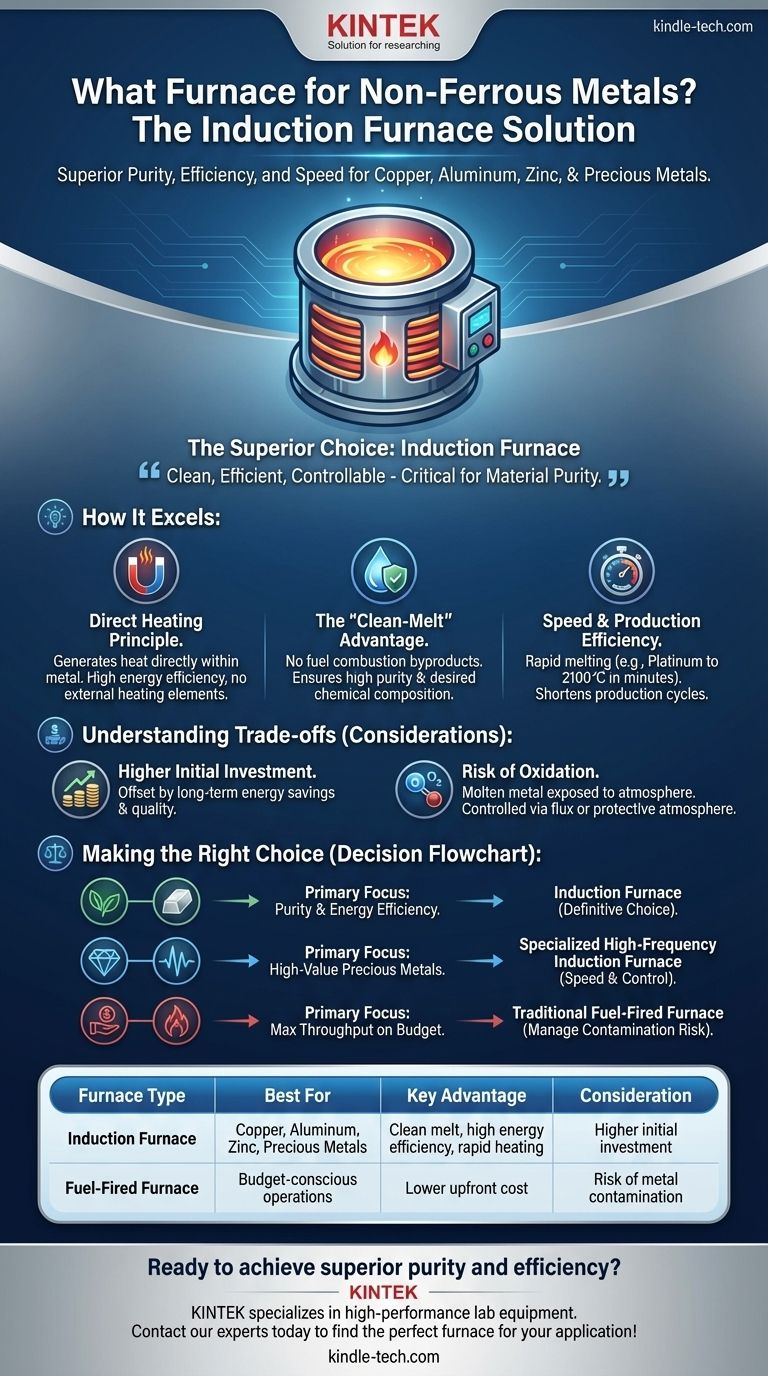

Pour la fusion des métaux non ferreux tels que le cuivre, l'aluminium et le zinc, la solution la plus courante et la plus avancée est le four à induction. Cette technologie est privilégiée pour son efficacité énergétique, sa rapidité et sa capacité à produire une fusion propre, ce qui est essentiel pour maintenir la pureté et la qualité de ces matériaux. Des versions spécialisées sont même utilisées pour les métaux précieux à haute température comme le platine.

La décision fondamentale n'est pas simplement de savoir quel four utiliser, mais de comprendre que la nature propre, efficace et contrôlable d'un four à induction en fait le choix supérieur pour la plupart des applications de métaux non ferreux où la pureté du matériau est une préoccupation majeure.

Comment les fours à induction excellent avec les métaux non ferreux

La principale raison pour laquelle les fours à induction sont si efficaces est leur méthode de chauffage. Contrairement aux fours traditionnels qui brûlent du combustible pour générer de la chaleur externe, les fours à induction utilisent un processus fondamentalement différent et plus direct.

Le principe du chauffage direct

Un four à induction utilise de puissants champs magnétiques pour générer de la chaleur directement à l'intérieur du métal lui-même. Cette méthode de chauffage interne est incroyablement efficace car très peu d'énergie est gaspillée à chauffer la chambre du four ou l'air ambiant.

Ce processus élimine le besoin de brûleurs, de lances ou de contact direct avec des éléments chauffants, qui sont des sources courantes de contamination dans d'autres types de fours.

L'avantage d'une fusion propre

Pour les métaux non ferreux comme l'aluminium et le cuivre, la pureté est primordiale. La caractéristique de « fusion propre » du four à induction est son avantage le plus significatif.

Comme il n'y a pas de combustion de combustible, les sous-produits comme le gaz et la suie ne peuvent pas contaminer le métal en fusion. Cela garantit que le produit coulé final possède la composition chimique et les propriétés matérielles souhaitées.

Vitesse et efficacité de production

Les fours à induction spécialisés peuvent atteindre des températures extrêmement élevées très rapidement. Par exemple, un four conçu pour le platine peut atteindre 2100 °C en seulement quelques minutes.

Cette capacité de fusion rapide raccourcit considérablement les cycles de production et augmente l'efficacité opérationnelle globale, un facteur crucial dans les environnements industriels à petite et grande échelle.

Comprendre les compromis

Bien que très efficaces, les technologies à induction ne sont pas sans considérations. Reconnaître les compromis est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les systèmes de fours à induction ont généralement un coût d'investissement initial plus élevé par rapport aux technologies de fours plus simples, alimentés au combustible. Cet investissement est cependant souvent compensé par des économies d'énergie à long terme et une meilleure qualité de produit.

Le risque d'oxydation

Bien que le processus soit intrinsèquement propre, le métal en fusion est toujours exposé à l'atmosphère à l'intérieur de la chambre. Sans une gestion appropriée, cela peut entraîner la formation d'oxydes, ce qui peut créer des impuretés ou des pertes de matériau.

Dans de nombreuses opérations, cela est contrôlé en utilisant une couche de flux protecteur sur le bain de fusion ou en introduisant une atmosphère contrôlée et non réactive dans le four.

Faire le bon choix pour votre objectif

Votre application spécifique déterminera la meilleure voie à suivre. Considérez le moteur principal de votre opération.

- Si votre objectif principal est la pureté du matériau et l'efficacité énergétique : Un four à induction est le choix définitif pour la fusion de métaux non ferreux comme le cuivre et l'aluminium.

- Si votre objectif principal est la fusion de métaux précieux de grande valeur : Un four à induction spécialisé à haute fréquence offre la vitesse et le contrôle nécessaires pour travailler avec des matériaux comme le platine.

- Si votre objectif principal est de maximiser le débit avec un budget serré : Vous pourriez envisager des fours traditionnels alimentés au combustible, mais vous devez être prêt à gérer le risque inhérent de contamination du métal.

En fin de compte, choisir le bon four consiste à faire correspondre les forces de la technologie à vos objectifs métallurgiques spécifiques.

Tableau récapitulatif :

| Type de four | Idéal pour | Avantage clé | Considération |

|---|---|---|---|

| Four à induction | Cuivre, Aluminium, Zinc, Métaux précieux | Fusion propre, haute efficacité énergétique, chauffage rapide | Investissement initial plus élevé |

| Four à combustible | Opérations soucieuses du budget | Coût initial plus faible | Risque de contamination du métal |

Prêt à atteindre une pureté et une efficacité supérieures dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fusion précise des métaux non ferreux. Nos solutions vous aident à maintenir la pureté des matériaux, à réduire les coûts énergétiques et à augmenter le débit.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application spécifique avec le cuivre, l'aluminium ou les métaux précieux !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel matériau est utilisé pour le chauffage par induction ? Les meilleurs métaux pour une chaleur rapide et efficace

- À quoi servent les fours à induction ? Fusion de précision et traitement thermique pour la métallurgie moderne

- Quelle est l'efficacité d'un four à induction ? Libérez une vitesse de production et un rendement matière maximaux

- Quelle est la gamme de fréquences d'un four à induction ? Choisir la bonne fréquence pour vos besoins de fusion

- Quels sont les avantages du four à induction ? Obtenez une qualité et une efficacité supérieures du métal

- Quel est l'objectif du refusion sous arc sous vide ? Atteindre une pureté et des performances métalliques inégalées

- Quelles sont les exigences pour le chauffage par induction ? Obtenez une chaleur rapide, précise et propre

- Quels sont les problèmes de qualité de l'énergie dus aux fours à induction ? Atténuer les harmoniques, le scintillement et les pénalités