Le gaz spécifique utilisé pour le brasage dépend entièrement de son objectif : créer une atmosphère protectrice ou fournir la chaleur nécessaire à une torche. Pour le brasage atmosphérique en four, les gaz les plus courants sont l'azote, l'argon et l'hydrogène, souvent en mélanges. Pour le brasage à la torche, des combinaisons de gaz combustibles comme l'oxyacétylène, l'air-propane ou l'air-MAPP sont utilisées pour générer la flamme.

L'idée la plus critique est que le gaz dans le brasage n'est pas seulement une source de combustible, mais un composant actif du processus métallurgique. Le bon gaz atmosphérique empêche une oxydation catastrophique et assure que le métal d'apport peut se lier correctement aux matériaux de base, créant un joint solide et propre.

Le rôle du gaz : créer la bonne atmosphère

La fonction principale d'un gaz atmosphérique dans le brasage au four est de déplacer l'oxygène et d'autres éléments réactifs de l'environnement à haute température. Ne pas le faire entraîne un joint de brasure défectueux.

Prévenir l'oxydation

Lorsque les métaux sont chauffés aux températures de brasage, leurs surfaces réagissent rapidement avec l'oxygène de l'air. Cela forme une couche d'oxydes, qui agit comme une barrière.

Cette barrière d'oxyde empêche le métal d'apport en fusion de « mouiller » les surfaces des pièces que vous essayez d'assembler, ce qui conduit à une liaison faible ou inexistante. Une atmosphère contrôlée d'un gaz spécifique empêche cela de se produire.

Atmosphères inertes vs réductrices

Les atmosphères de brasage se répartissent en deux catégories principales :

Les atmosphères inertes, comme celles utilisant l'argon, fournissent simplement un bouclier neutre. Elles déplacent l'oxygène mais ne réagissent pas avec les surfaces métalliques.

Les atmosphères réductrices, qui contiennent de l'hydrogène, vont plus loin. Elles non seulement déplacent l'oxygène, mais peuvent également éliminer activement les légers oxydes de surface qui auraient pu être présents sur les pièces avant qu'elles n'entrent dans le four.

Les gaz atmosphériques courants expliqués

Le choix du gaz atmosphérique correct dépend des métaux de base assemblés, du métal d'apport et des considérations de coût.

Azote (N₂)

L'azote est le cheval de bataille des atmosphères de brasage. Il est relativement peu coûteux et efficace pour prévenir l'oxydation sur les matériaux courants comme le cuivre et les aciers à faible teneur en carbone.

Il est considéré comme largement inerte, mais peut réagir avec certains métaux à haute température, tels que le titane et certains aciers inoxydables, en formant des nitrures cassants.

Hydrogène (H₂)

L'hydrogène est un puissant agent réducteur, ce qui le rend idéal pour les matériaux qui forment des oxydes tenaces, comme l'acier inoxydable, le nickel et les alliages de cobalt. Sa capacité à « nettoyer » la pièce pendant le processus assure un mouillage supérieur.

L'hydrogène pur fournit le potentiel réducteur le plus fort, mais il est hautement inflammable et nécessite des protocoles de sécurité stricts. Plus couramment, il est utilisé dans un mélange non inflammable avec de l'azote, tel que 5 % d'hydrogène / 95 % d'azote.

Argon (Ar)

L'argon est un gaz véritablement inerte, ce qui signifie qu'il ne réagira avec aucun métal à aucune température. Cela en fait le choix privilégié pour les métaux hautement réactifs comme le titane, le zirconium et le magnésium.

Sa haute pureté et son inertie complète ont un coût nettement plus élevé que l'azote, son utilisation est donc généralement réservée aux applications spécialisées à haute valeur ajoutée.

Gaz combustibles pour le brasage à la torche

Lors du brasage manuel à la torche, le mélange de gaz est la source de chaleur. La flamme elle-même peut également fournir une protection atmosphérique limitée.

Oxyacétylène

Cette combinaison produit la température de flamme la plus élevée, offrant un chauffage rapide et une immense polyvalence. Un opérateur expérimenté peut ajuster la torche pour créer une flamme neutre (idéale pour la plupart des travaux), une flamme légèrement oxydante ou une flamme réductrice (carburante).

Air-Propane et Gaz MAPP

Ce sont des options courantes et accessibles pour le brasage à plus basse température, en particulier pour les applications de plomberie en cuivre et en laiton. La température de la flamme est inférieure à celle de l'oxyacétylène, ce qui peut être un avantage car cela réduit le risque de surchauffe des pièces.

Comprendre les compromis

La sélection d'un gaz n'est jamais seulement une question de performance ; elle implique d'équilibrer le coût, la sécurité et la compatibilité des matériaux.

Coût vs pureté requise

L'azote est de loin le choix le plus économique pour un gaz atmosphérique. L'argon est le plus cher. Le coût d'un mélange hydrogène-azote se situe entre les deux. Utiliser un gaz plus pur ou plus puissant que nécessaire est une perte d'argent.

Sécurité et manipulation

L'hydrogène est hautement inflammable et explosif dans certaines conditions. Les installations utilisant de l'hydrogène nécessitent une ventilation spécialisée, une détection de fuite et des protocoles de sécurité. Les gaz inertes comme l'azote et l'argon présentent un risque d'asphyxie dans les espaces confinés.

La compatibilité des matériaux n'est pas négociable

C'est le facteur le plus critique. Utiliser de l'azote avec du titane ruinera la pièce. Utiliser une simple torche air-propane sur de l'acier inoxydable entraînera probablement un joint fortement oxydé et défectueux. Faites toujours correspondre le gaz aux exigences métallurgiques spécifiques des métaux de base et d'apport.

Faire le bon choix pour votre objectif

Votre choix de gaz doit être guidé par les matériaux que vous assemblez et le processus que vous utilisez.

- Si votre objectif principal est le brasage économique du cuivre ou de l'acier au carbone : Utilisez de l'azote pour le brasage en four ou une torche air-propane pour les travaux manuels.

- Si votre objectif principal est le brasage de l'acier inoxydable ou d'autres métaux fortement alliés : Utilisez une atmosphère hydrogène-azote pour garantir une surface propre et sans oxyde pour une liaison solide.

- Si votre objectif principal est le brasage de métaux hautement réactifs comme le titane : Utilisez de l'argon de haute pureté car c'est le seul moyen de garantir un environnement totalement non réactif.

- Si votre objectif principal est le brasage manuel polyvalent et à haute vitesse : Utilisez une torche oxyacétylénique et maîtrisez le contrôle d'une flamme neutre.

Choisir le bon gaz le transforme d'un simple consommable en un outil essentiel pour réussir en métallurgie.

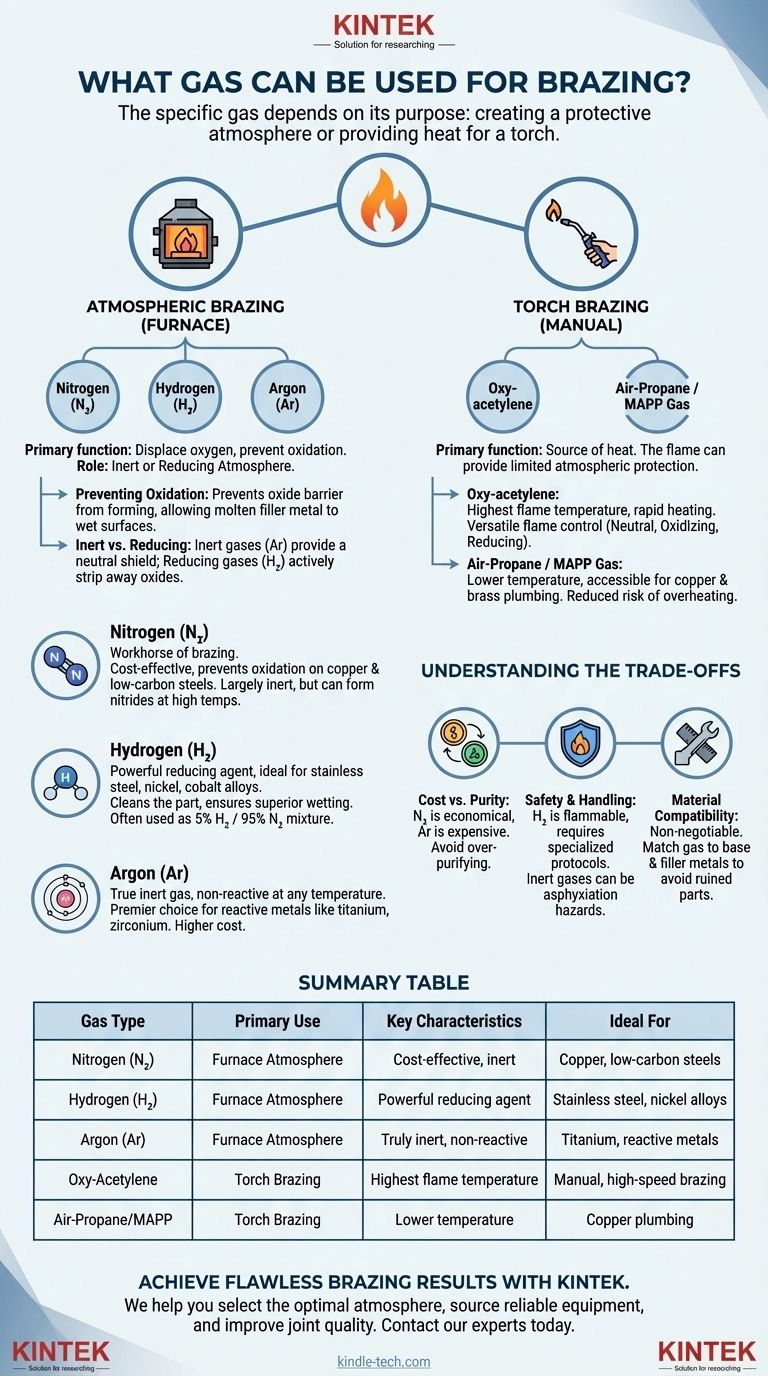

Tableau récapitulatif :

| Type de gaz | Utilisation principale | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Azote (N₂) | Atmosphère de four | Rentable, inerte pour de nombreux métaux | Cuivre, aciers à faible teneur en carbone |

| Hydrogène (H₂) | Atmosphère de four | Puissant agent réducteur, nettoie les surfaces | Acier inoxydable, alliages de nickel |

| Argon (Ar) | Atmosphère de four | Véritablement inerte, non réactif à toute température | Titane, zirconium, métaux réactifs |

| Oxyacétylène | Brasage à la torche | Température de flamme la plus élevée, polyvalent | Brasage manuel à haute vitesse |

| Air-Propane/MAPP | Brasage à la torche | Température plus basse, accessible | Plomberie en cuivre, applications à moindre risque |

Obtenez des résultats de brasage impeccables avec KINTEK

Choisir le bon gaz de brasage est essentiel pour prévenir l'oxydation et créer des joints solides et propres. Le mauvais choix peut entraîner une défaillance catastrophique. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des conseils d'experts dont vous avez besoin pour maîtriser votre processus de brasage.

Nous vous aidons à :

- Sélectionner l'atmosphère optimale pour vos métaux de base et d'apport spécifiques.

- S'approvisionner en mélanges de gaz et en équipements fiables pour le brasage en four et à la torche.

- Améliorer la qualité des joints et l'efficacité de la production grâce à des solutions métallurgiques éprouvées.

Ne laissez pas le choix du gaz compromettre votre projet. Contactez nos experts dès aujourd'hui pour discuter de votre application et assurer votre succès métallurgique.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du frittage ? Un guide pour le traitement des poudres haute performance

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, l'atmosphère et le refroidissement pour des résultats supérieurs

- Pourquoi avons-nous besoin du vide pour l'évaporation thermique ? Assurer un dépôt de couche mince de haute qualité

- Qu'est-ce qu'un four de brasage sous vide ? Obtenez des assemblages impeccables et à haute résistance

- Le traitement thermique affecte-t-il la résistance ? Maîtrisez l'art du contrôle des propriétés des métaux

- Le durcissement sous vide est-il meilleur que le durcissement normal ? Un guide sur la précision versus la rentabilité

- Quelle est la teneur en carbone de la cémentation ? Obtenez la dureté de surface parfaite pour vos composants

- Quel est le rôle principal des fours à haute température dans la fabrication de conteneurs de déchets en alliage à base de nickel ?