En substance, le déliantage thermique est une étape de purification critique utilisée en métallurgie des poudres et dans le moulage par injection. Il s'agit d'un processus de chauffage hautement contrôlé conçu pour éliminer soigneusement un "liant" polymère ou cireux temporaire d'un composant moulé, connu sous le nom de "pièce verte". Ceci est réalisé en chauffant la pièce dans un four, provoquant l'évaporation du liant ou sa décomposition chimique en gaz, qui est ensuite évacué en toute sécurité.

Avant qu'une pièce complexe fabriquée à partir de poudre métallique ou céramique ne puisse être finalisée, le liant sacrificiel qui maintient sa forme doit être retiré. Le déliantage thermique est le processus crucial qui accomplit cela, transformant la pièce d'un composite polymère-poudre en une structure de poudre pure et fragile prête pour la densification finale.

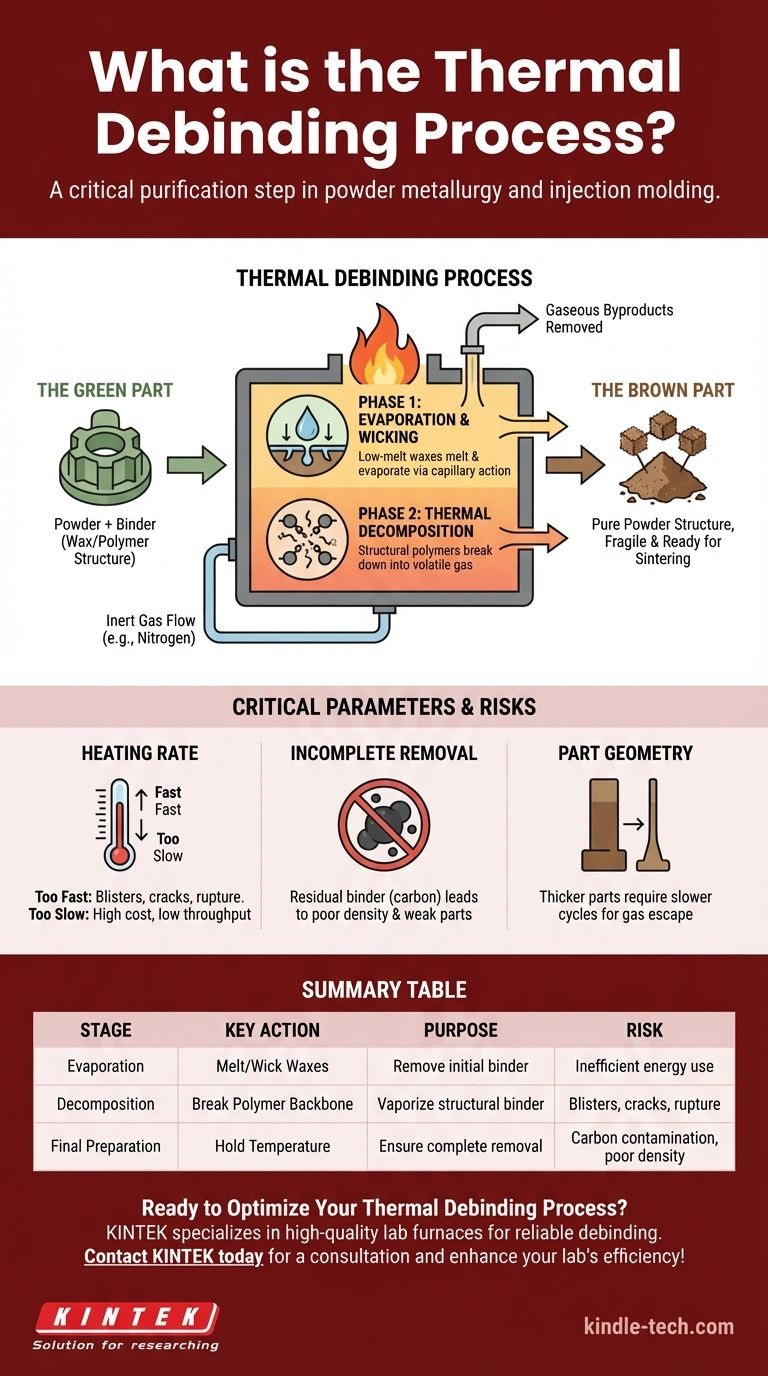

Le voyage de la pièce "verte" à la pièce "brune"

Pour comprendre le déliantage thermique, il faut d'abord comprendre pourquoi il est nécessaire. L'ensemble du processus est centré sur la transition du composant à travers des étapes distinctes.

Le rôle du liant dans la "pièce verte"

Dans les méthodes de fabrication telles que le moulage par injection de métal (MIM), une poudre métallique ou céramique fine est mélangée à un système de liant, généralement composé de cires et de polymères. Ce mélange se comporte comme du plastique, ce qui permet de l'injecter dans un moule pour former un composant complexe et de forme précise. Cette pièce initiale, moulée, est appelée la pièce verte.

Pourquoi le liant doit être retiré

Le liant n'est qu'un échafaudage temporaire. Il n'apporte aucune valeur structurelle au produit final et doit être complètement retiré avant l'étape finale, connue sous le nom de frittage.

Si du liant reste pendant le frittage (chauffage proche du point de fusion du matériau), il se décomposera de manière incontrôlée, libérant des gaz qui provoquent des cloques, des fissures, une porosité élevée et une contamination sévère de la pièce finale.

Création de la pièce "brune" fragile

Une fois que le liant a été retiré avec succès par déliantage, le composant est appelé pièce brune.

La pièce brune est extrêmement fragile, car elle est constituée uniquement des particules de poudre primaires maintenues ensemble par de faibles forces intermoléculaires. Elle doit être manipulée avec un soin extrême avant de passer au four de frittage pour être fusionnée en un objet solide et dense.

Analyse des mécanismes du déliantage thermique

Le déliantage thermique n'est pas simplement une question de faire fondre le liant. C'est un processus sophistiqué en plusieurs étapes régi par le transfert de chaleur, les réactions chimiques et le transport de masse.

Phase 1 : Évaporation et capillarité

Le processus commence à des températures plus basses. Les composants du système de liant ayant le point de fusion le plus bas, souvent des cires, fondent en un liquide.

Par action capillaire, ce liant liquide "migre" vers la surface de la pièce, où il s'évapore et est emporté par l'atmosphère du four.

Phase 2 : Décomposition thermique

À mesure que la température augmente, l'« ossature » structurelle du liant — généralement un polymère plus résistant — commence à se décomposer. Il ne s'agit pas de fusion ; c'est une dégradation thermique.

Les longues chaînes polymères sont chimiquement décomposées en molécules plus petites et volatiles (monomères et oligomères). Ces molécules plus petites se transforment en gaz et diffusent hors de la pièce.

Le rôle critique de l'atmosphère du four

Le processus se déroule dans un four avec une atmosphère étroitement contrôlée. Un gaz inerte (comme l'azote ou l'argon) est souvent utilisé pour circuler dans le four.

Ce flux de gaz est essentiel pour deux raisons : il empêche la poudre métallique de s'oxyder à haute température et il balaie activement les sous-produits gazeux du liant, les empêchant de rester piégés dans la pièce.

Comprendre les compromis et les paramètres critiques

Le succès du déliantage thermique repose sur un équilibre délicat. Une mauvaise gestion des paramètres du processus est une source fréquente de défauts.

Le danger de chauffer trop rapidement

Si la vitesse de chauffage est trop agressive, le liant se vaporisera à l'intérieur de la pièce plus rapidement qu'il ne peut s'échapper. Cela crée une pression interne immense.

Le résultat est des défauts allant de cloques et fissures superficielles à la rupture complète du composant. C'est le mode de défaillance le plus courant dans le déliantage thermique.

Le coût d'un chauffage trop lent

Inversement, un cycle de chauffage trop conservateur et lent assure la sécurité de la pièce, mais a un coût important. Il augmente considérablement le temps passé dans le four, réduit le débit de production et consomme beaucoup plus d'énergie.

Le problème de l'élimination incomplète du liant

Ne pas maintenir la pièce à la bonne température pendant une durée suffisante peut laisser des résidus de liant, souvent sous forme de carbone, piégés dans la structure de la poudre.

Cette contamination interférera avec la diffusion atomique qui se produit pendant le frittage, entraînant une mauvaise densité et des propriétés mécaniques sévèrement compromises de la pièce finale.

L'impact de la géométrie de la pièce

Les pièces plus épaisses ou plus grandes sont beaucoup plus difficiles à délier. Les sous-produits du liant ont un chemin de diffusion beaucoup plus long à parcourir pour s'échapper du cœur de la pièce. Cela nécessite des cycles de chauffage beaucoup plus lents et plus soigneusement contrôlés pour éviter l'accumulation de pression interne.

Comment appliquer cela à votre processus

Choisir la bonne stratégie de déliantage nécessite d'aligner les paramètres du processus avec votre objectif de fabrication principal.

- Si votre objectif principal est la vitesse et le débit : Votre objectif est de trouver la vitesse de chauffage la plus rapide possible qui n'introduit pas de défauts, soutenue par un débit de gaz élevé pour éliminer efficacement les sous-produits.

- Si votre objectif principal est l'intégrité de la pièce : Vous devez privilégier un cycle de chauffage plus lent et plus contrôlé, en particulier pour les sections transversales épaisses, afin de garantir que la pression ne s'accumule pas et ne provoque pas de fissures.

- Si votre objectif principal est la pureté du matériau pour des applications critiques : Insistez sur l'utilisation d'une atmosphère de four de haute pureté et ajoutez des étapes de vérification pour vous assurer qu'aucun carbone résiduel n'est laissé avant le frittage.

En fin de compte, maîtriser le déliantage thermique revient à équilibrer les exigences concurrentes de vitesse, de sécurité et de qualité de la pièce finale.

Tableau récapitulatif :

| Étape | Action clé | Objectif | Risque en cas de mauvaise gestion |

|---|---|---|---|

| Phase 1 : Évaporation | Chauffer la pièce pour faire fondre/migrer les liants à bas point de fusion (cires). | Éliminer les composants initiaux du liant par action capillaire. | Production lente, utilisation inefficace de l'énergie. |

| Phase 2 : Décomposition | Augmenter la température pour décomposer la structure polymère. | Vaporiser le liant structurel par dégradation thermique. | Cloques, fissures ou rupture de la pièce dues à la pression interne. |

| Préparation finale | Maintenir la température pour assurer l'élimination complète du liant. | Créer une "pièce brune" pure et fragile prête pour le frittage. | Contamination par le carbone, entraînant une mauvaise densité et des pièces finales faibles. |

Prêt à optimiser votre processus de déliantage thermique ?

Atteindre l'équilibre parfait entre vitesse, intégrité de la pièce et qualité finale nécessite un contrôle précis. KINTEK se spécialise dans les fours de laboratoire de haute qualité et les consommables conçus pour un déliantage thermique fiable, vous aidant à prévenir les défauts et à garantir la pureté des matériaux.

Laissez nos experts vous aider à choisir l'équipement adapté à vos besoins en MIM, céramique ou métallurgie des poudres. Contactez KINTEK dès aujourd'hui pour une consultation et améliorez l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du calcination à sec ? Limitations clés pour une analyse élémentaire précise

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Quelle est la température de recuit du quartz ? Obtenez une stabilité thermique optimale pour vos composants

- Quelle est la différence entre une étuve et un four de laboratoire ? Choisissez l'outil adapté aux besoins de chauffage de votre laboratoire

- À quoi sert un four à moufle haute température ? Obtenir un traitement thermique pur et sans contamination