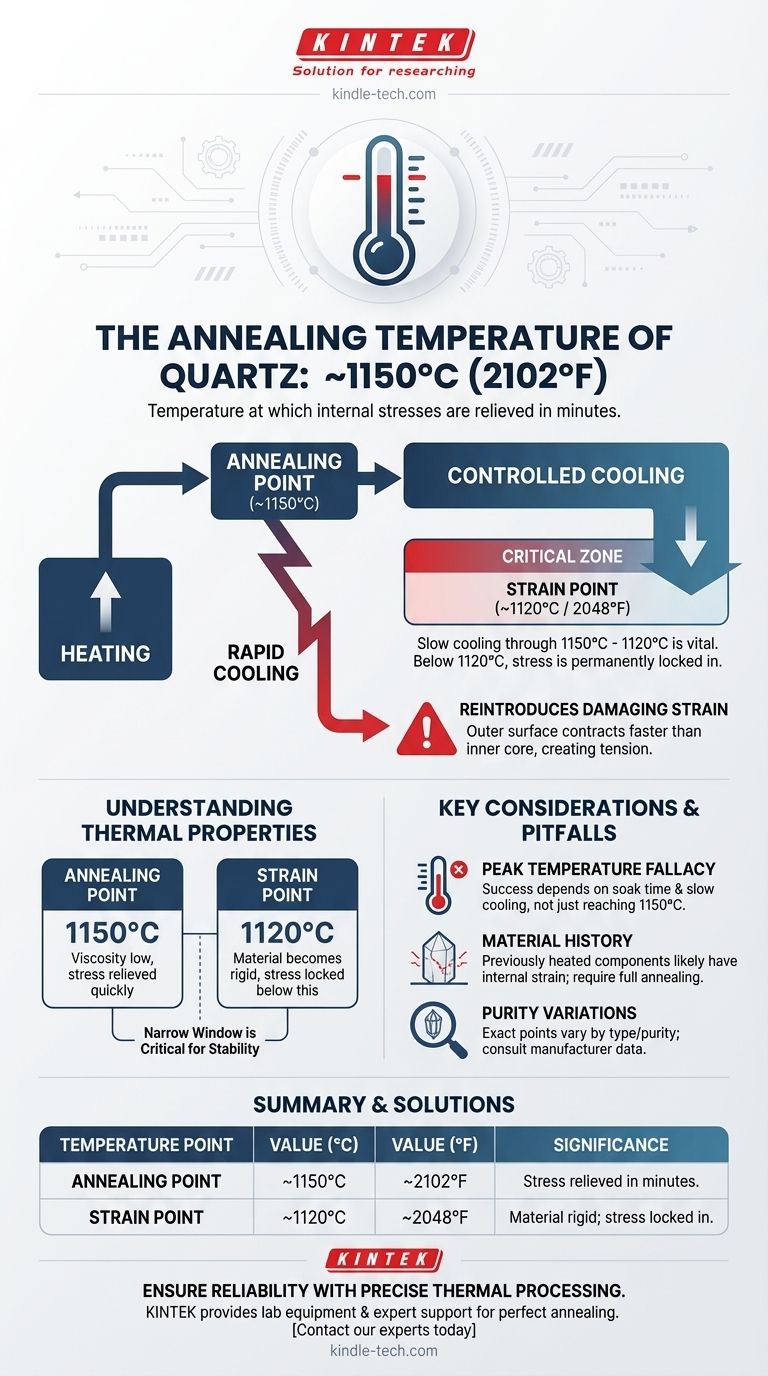

La température de recuit du quartz est d'environ 1150°C (2102°F). C'est la température à laquelle les contraintes internes du matériau peuvent être éliminées en quelques minutes. Cette valeur s'applique généralement au quartz cristallin ainsi qu'au verre de silice amorphe, tel que le quartz fondu.

La clé pour travailler avec succès le quartz n'est pas seulement d'atteindre la température de recuit de 1150°C, mais de gérer le processus de refroidissement. Un refroidissement trop rapide à partir d'une température supérieure au point de transition vitreuse de 1120°C annulera les avantages du recuit en réintroduisant des contraintes internes dommageables.

La Différence Entre les Points de Recuit et de Transition Vitreuse

Comprendre les propriétés thermiques du quartz nécessite de connaître deux seuils de température critiques : le point d'annealing (recuit) et le point de transition vitreuse (strain point). Ils sont proches en valeur mais représentent des états très différents du matériau.

Qu'est-ce que le Point de Recuit (Annealing Point) ?

Le point de recuit est la température à laquelle la viscosité du verre est suffisamment faible pour éliminer les contraintes internes relativement rapidement.

À 1150°C, le quartz devient juste assez malléable pour que sa structure atomique interne se réorganise, libérant la tension mécanique qui peut entraîner des fractures ou des distorsions optiques.

Qu'est-ce que le Point de Transition Vitreuse (Strain Point) ?

Le point de transition vitreuse est un seuil de température plus bas, environ 1120°C pour le quartz. En dessous de ce point, le matériau est essentiellement rigide, et toute contrainte interne est verrouillée de manière permanente.

Entre le point de transition vitreuse et le point de recuit, les contraintes peuvent encore être éliminées, mais cela prend un temps exponentiellement plus long (heures au lieu de minutes).

Pourquoi cette Distinction est Importante

La fenêtre étroite entre le point de recuit (1150°C) et le point de transition vitreuse (1120°C) est la phase la plus critique du processus thermique.

Bien que les contraintes soient éliminées à la température la plus élevée, de nouvelles contraintes sont introduites si le matériau refroidit trop rapidement dans cette plage. La vitesse de refroidissement détermine la stabilité finale du produit.

Le Rôle Critique de la Vitesse de Refroidissement

Chauffer simplement le quartz ne suffit pas. Le succès du processus de recuit est défini par la manière dont le matériau est refroidi.

L'Objectif du Recuit

Le but principal du recuit est d'éliminer les contraintes internes. Ces contraintes sont souvent introduites lors de la fabrication ou dues à des changements rapides de température pendant l'utilisation.

L'élimination de ces contraintes est essentielle pour améliorer la résistance mécanique et les performances optiques du composant en quartz, prévenant ainsi une défaillance inattendue.

Comment un Refroidissement Rapide Réintroduit des Contraintes

Lorsque le quartz est refroidi rapidement à partir d'une température supérieure à son point de transition vitreuse, la surface extérieure refroidit et se contracte plus rapidement que l'intérieur.

Cette différence de contraction crée une tension puissante entre la "peau" extérieure et le noyau interne. Si cela se produit alors que le matériau est encore malléable (au-dessus de 1120°C), cette contrainte devient une caractéristique permanente et dommageable.

Pièges Courants à Éviter

Les erreurs dans le traitement thermique du quartz sont fréquentes et peuvent facilement entraîner la défaillance du composant.

L'Erreur du "Pic de Température"

Une erreur fréquente est de se concentrer uniquement sur l'atteinte de la température de recuit de 1150°C. Le temps de maintien à cette température et, surtout, la rampe de refroidissement lente qui suit sont tout aussi critiques pour le résultat.

Ignorer l'Historique du Matériau

Si un produit en quartz a été utilisé à haute température et refroidi à l'air ambiant, il a probablement développé des contraintes internes importantes. Il ne peut pas être considéré comme stable sans un cycle de recuit approprié.

Supposer que Tout le Quartz est Identique

Bien que 1150°C soit une valeur fiable, les points exacts de recuit et de transition vitreuse peuvent varier légèrement en fonction de la pureté et du type spécifique de quartz ou de silice fondue. Pour les applications de haute précision, il est toujours conseillé de consulter la fiche technique du fabricant du matériau.

Faire le Bon Choix pour Votre Objectif

Votre approche du chauffage et du refroidissement doit être dictée par votre objectif final.

- Si votre objectif principal est la stabilité maximale et la prévention des fractures : Chauffez à ~1150°C, maintenez pour assurer une température uniforme, puis refroidissez à un rythme très lent et contrôlé, surtout entre 1150°C et 1120°C.

- Si vous travaillez avec des optiques de haute précision : La vitesse de refroidissement est primordiale. Même une contrainte résiduelle mineure peut provoquer un défaut optique appelé biréfringence, un processus de refroidissement extrêmement lent et contrôlé est donc non négociable.

- Si un composant a été utilisé à haute température : Supposez qu'il a développé des contraintes. Pour restaurer ses propriétés et prévenir une défaillance future, il doit subir un cycle de recuit complet avant d'être remis en service.

Gérer correctement l'ensemble du cycle thermique, et pas seulement la température maximale, est la clé pour assurer la fiabilité et la performance des composants en quartz.

Tableau Récapitulatif :

| Point de Température | Valeur (°C) | Valeur (°F) | Signification |

|---|---|---|---|

| Point de Recuit | ~1150°C | ~2102°F | Les contraintes sont éliminées en quelques minutes. |

| Point de Transition Vitreuse | ~1120°C | ~2048°F | Le matériau devient rigide ; les contraintes sont verrouillées en dessous de ce point. |

Assurez la fiabilité de vos composants en quartz grâce à un traitement thermique précis. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et du support d'experts nécessaires pour des cycles de recuit parfaits. Des fours à haute température aux conseils techniques, nous vous aidons à atteindre une stabilité et des performances maximales pour vos applications de laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement du quartz !

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- De quoi est fait le matériau réfractaire ? Composants clés pour une résistance extrême à la chaleur

- Comment un système de pompe à vide contribue-t-il au FSP pour les adsorbants nano-calciques ? Contrôle du temps de séjour pour des performances optimales

- Quels sont les avantages du tube de quartz ? Performance supérieure pour les applications à haute température et UV

- Quelles sont les fonctions principales du panier à matériaux à l'intérieur du réservoir interne de l'équipement de récupération des déchets d'alliages de magnésium ?

- Pourquoi les billes de broyage en zircone sont-elles préférées pour le processus de broyage des poudres de catalyseur Ni-SmDC ? Assurer une pureté maximale

- Pourquoi les médias de broyage en zircone stabilisée à l'yttria sont-ils préférés pour le Si2N2O ? Maîtriser le broyage de céramique de haute pureté

- Pourquoi les consommables de polissage au carbure de silicium et à l'oxyde de silicium sont-ils nécessaires pour le traitement de surface ? Assurer l'exactitude des données

- Quel est l'objectif de la pompe à vide ? Un outil clé pour contrôler les environnements de processus