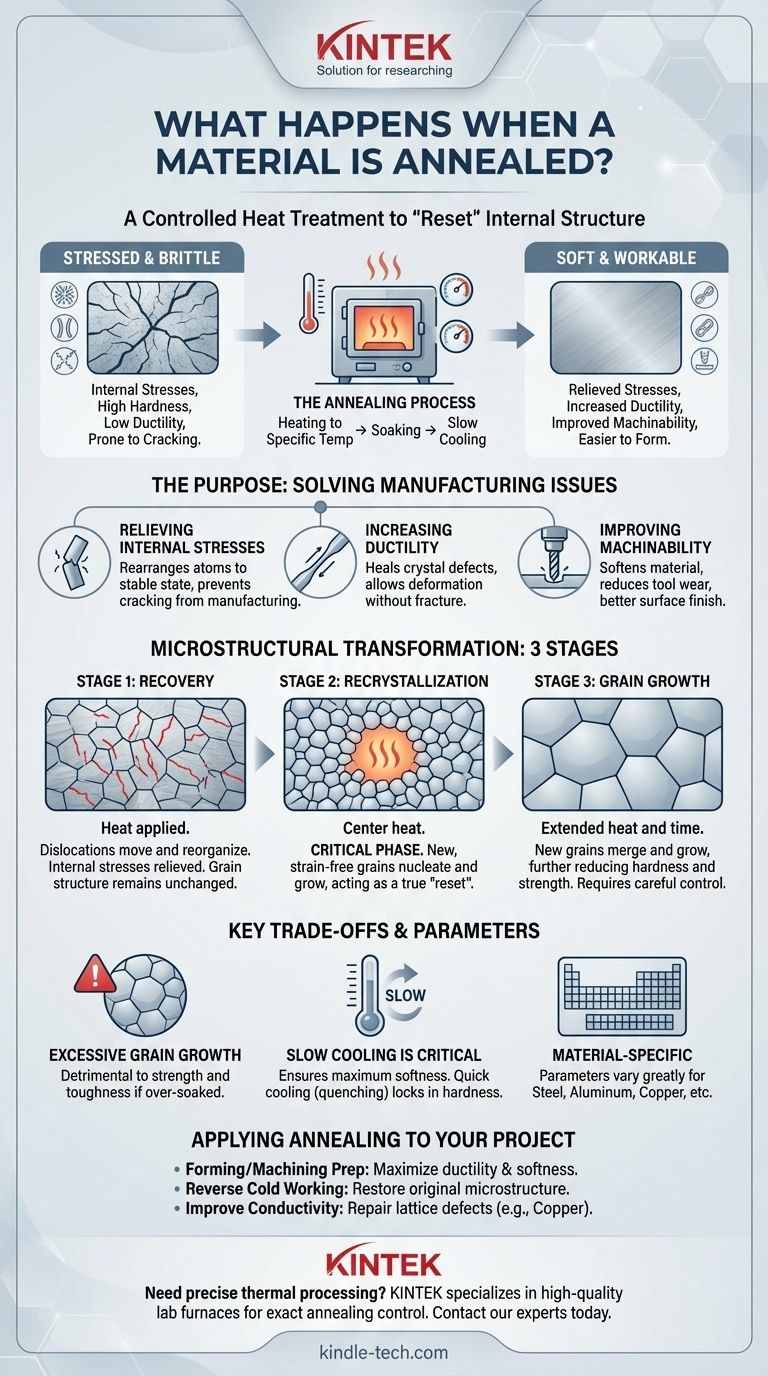

En substance, le recuit est un processus de traitement thermique contrôlé conçu pour "réinitialiser" la structure interne d'un matériau. Il consiste à chauffer un matériau comme l'acier, le cuivre ou l'aluminium à une température spécifique, à le maintenir à cette température pendant un certain temps, puis à le refroidir lentement. Cette procédure modifie les propriétés physiques et parfois chimiques du matériau, le rendant plus doux, plus ductile et plus facile à travailler.

L'objectif fondamental du recuit est de soulager les contraintes internes et d'éliminer les défauts microscopiques au sein de la structure cristalline d'un matériau. Ce processus échange la dureté contre une ductilité et une usinabilité accrues, transformant un matériau dur et cassant en un matériau doux et maniable.

L'objectif : d'un état contraint et cassant à un état doux et maniable

Le recuit n'est pas effectué arbitrairement ; c'est une solution à des problèmes spécifiques introduits lors des processus de fabrication comme le moulage, le forgeage ou l'écrouissage (par exemple, le pliage ou le tréfilage).

Soulagement des contraintes internes

Les processus qui déforment un matériau à température ambiante créent d'importantes contraintes internes au sein de sa structure cristalline. Ces contraintes peuvent rendre le matériau sujet à la fissuration ou à une défaillance imprévisible au fil du temps. Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser dans un état plus stable et moins contraint.

Augmentation de la ductilité

La ductilité est la capacité d'un matériau à être étiré ou déformé sans se rompre. En "réparant" les défauts de la structure cristalline, le recuit rend un matériau significativement plus ductile. Ceci est essentiel avant des processus comme l'estampage, le tréfilage ou le formage profond, où un matériau cassant se fracturerait simplement.

Réduction de la dureté et amélioration de l'usinabilité

Il existe une relation inverse entre la dureté et la ductilité. La réinitialisation structurelle due au recuit rend le matériau plus doux. Cette réduction de la dureté améliore directement l'usinabilité, ce qui signifie qu'il est plus facile à couper, à percer ou à façonner, ce qui réduit l'usure des outils et améliore les finitions de surface.

Les trois étapes du changement microstructural

Au niveau microscopique, le recuit est une transformation précise en trois actes. Ces étapes sont ce qui modifie fondamentalement les propriétés du matériau.

Étape 1 : Restauration

Lorsque le matériau est chauffé, il entre d'abord dans l'étape de restauration. À cette température plus basse, le matériau commence à s'adoucir car l'énergie thermique permet aux défauts linéaires, appelés dislocations, de se déplacer et de s'organiser en arrangements à plus faible énergie. Ce processus soulage une grande partie des contraintes internes, mais la structure granulaire globale du matériau reste inchangée.

Étape 2 : Recristallisation

C'est la phase la plus critique. Lorsque le matériau est maintenu à sa température de recuit cible (un processus appelé "maintien"), de nouveaux grains sans contrainte commencent à se former. Ces nouveaux grains nucléent et se développent, consommant et remplaçant les anciens grains déformés qui étaient remplis de contraintes et de dislocations. C'est la véritable "réinitialisation" de la microstructure du matériau.

Étape 3 : Grossissement des grains

Si le matériau est maintenu à température trop longtemps après la fin de la recristallisation, les nouveaux grains continueront à croître en fusionnant les uns avec les autres. Ce grossissement des grains réduit encore la dureté et la résistance du matériau. Le contrôle de cette étape est essentiel pour obtenir les propriétés finales souhaitées.

Comprendre les compromis clés

Bien que puissant, le recuit est un processus d'équilibre. Une mauvaise compréhension de ses principes peut entraîner des résultats indésirables.

Le risque de grossissement excessif des grains

Bien qu'un certain grossissement des grains soit inhérent au processus, le laisser devenir excessif peut être préjudiciable. Des grains trop gros peuvent réduire considérablement la résistance et la ténacité du matériau, même s'il est très doux et ductile. Le temps de maintien et la température doivent être soigneusement contrôlés pour éviter cela.

L'importance critique du refroidissement lent

La vitesse de refroidissement lente est une caractéristique distinctive du recuit. Elle permet aux atomes du matériau de se déposer dans leurs positions les plus stables et à faible énergie, assurant un soulagement maximal des contraintes et une douceur optimale. Si le matériau était refroidi rapidement (un processus connu sous le nom de trempe), il conserverait une structure beaucoup plus dure et plus cassante – l'exact opposé de l'objectif du recuit.

Paramètres spécifiques au matériau

Il n'existe pas de recette de recuit universelle. La température et le temps de maintien idéaux dépendent fortement du matériau spécifique et de sa composition d'alliage. Le recuit de l'acier nécessite des paramètres très différents de ceux du recuit de l'aluminium ou du laiton.

Comment appliquer cela à votre projet

Votre décision de recuire doit être motivée par une exigence d'ingénierie claire.

- Si votre objectif principal est de préparer un matériau pour le formage ou l'usinage : Recuisez pour maximiser la ductilité et la douceur, rendant le matériau plus facile à façonner et à couper avec moins de risque de fracture.

- Si votre objectif principal est d'inverser les effets de l'écrouissage : Utilisez le recuit pour soulager les contraintes internes et restaurer la microstructure originale, plus ductile, du matériau.

- Si votre objectif principal est d'améliorer la conductivité électrique : Pour un matériau comme le cuivre, le recuit répare les défauts du réseau qui entravent le flux d'électrons, augmentant ainsi sa conductivité.

En comprenant le recuit, vous obtenez un contrôle précis sur les propriétés fondamentales d'un matériau pour atteindre vos objectifs d'ingénierie.

Tableau récapitulatif :

| Étape de recuit | Processus clé | Changement de matériau résultant |

|---|---|---|

| Restauration | Les dislocations se déplacent et se réorganisent. | Les contraintes internes sont soulagées. |

| Recristallisation | De nouveaux grains sans contrainte se forment. | La dureté diminue ; la ductilité augmente. |

| Grossissement des grains | Les nouveaux grains fusionnent et se développent. | Le matériau devient plus doux et plus maniable. |

Besoin d'un traitement thermique précis pour vos matériaux ? Le processus de recuit nécessite un contrôle exact de la température pour obtenir les propriétés matérielles souhaitées. KINTEK est spécialisé dans les fours et étuves de laboratoire de haute qualité qui offrent le chauffage uniforme et les temps de maintien précis essentiels pour un recuit réussi. Que vous travailliez avec de l'acier, de l'aluminium ou du cuivre, notre équipement vous aide à atteindre une douceur, une ductilité et un soulagement des contraintes optimaux. Contactez nos experts dès aujourd'hui pour trouver la solution de recuit parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi un four de recuit à haute température est-il utilisé pour le Zircaloy-2 avant l'irradiation ? Guide essentiel de préparation des échantillons

- Qu'est-ce que l'étude de la pyrolyse de la biomasse ? Transformer les déchets en biochar, bio-huile et gaz de synthèse de valeur

- Quelle est la fonction principale d'un réacteur de gazéification à haute température dans le processus de production d'hydrogène à partir de biomasse ?

- Peut-on traiter thermiquement quelque chose deux fois ? Oui, et voici quand et comment le faire correctement

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les balles de riz ? Préserver la qualité et la pureté de la biomasse

- Quelles sont les méthodes de traitement thermique de l'acier ? Adaptez les propriétés de votre acier à toute application

- Quelle est la relation entre le vide et la température ? Maîtriser le contrôle des hautes températures pour le traitement des matériaux

- Où est utilisé le frittage ? Un guide sur son rôle essentiel dans la fabrication