Pour les grandes pièces moulées, le traitement thermique le plus courant et souvent requis est une forme de recuit, spécifiquement pour la détente des contraintes. Ce processus est crucial pour atténuer les immenses contraintes internes qui se développent lors du refroidissement d'une pièce métallique épaisse et volumineuse. Cependant, le processus spécifique requis dépend entièrement de l'alliage et des propriétés mécaniques finales nécessaires pour l'application.

Le défi central avec les grandes pièces moulées n'est pas seulement d'atteindre la dureté, mais de gérer les contraintes internes inévitables et la microstructure incohérente causées par un refroidissement inégal. Par conséquent, l'objectif principal du traitement thermique est de restaurer l'uniformité et la stabilité, les traitements ultérieurs étant utilisés pour développer des attributs de performance spécifiques.

Pourquoi les grandes pièces moulées présentent un défi unique

Pour sélectionner le bon traitement thermique, vous devez d'abord comprendre les problèmes inhérents qui surviennent lors de la coulée de grands composants métalliques. La masse et l'épaisseur variable sont la cause profonde de ces problèmes.

Le problème du refroidissement inégal

La surface extérieure d'une grande pièce moulée refroidit et se solidifie beaucoup plus rapidement que son cœur isolé et en fusion.

Cette différence de température, ou gradient thermique, à travers la section transversale de la pièce est la source de presque tous les problèmes ultérieurs.

La contrainte interne et ses conséquences

Lorsque différentes sections de la pièce moulée refroidissent et se contractent à des vitesses différentes, elles tirent les unes contre les autres. Cela crée d'immenses contraintes internes qui restent emprisonnées dans le matériau.

Sans traitement, ces contraintes peuvent entraîner une distorsion avec le temps, pendant l'usinage, ou même provoquer une fissuration spontanée et une défaillance catastrophique.

Microstructure incohérente

La vitesse de refroidissement dicte la structure cristalline finale (microstructure) du métal.

Une surface à refroidissement rapide aura une structure de grain différente, souvent plus fine, que le cœur à refroidissement lent. Il en résulte un composant avec des propriétés mécaniques incohérentes, telles que la dureté et la résistance, de l'extérieur vers l'intérieur.

Processus de traitement thermique clés pour les grandes pièces moulées

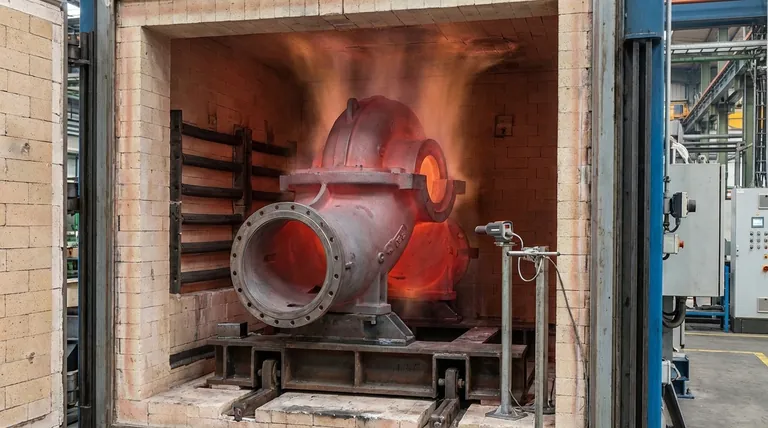

Les traitements thermiques sont des cycles contrôlés de chauffage et de refroidissement conçus pour manipuler la microstructure du métal et résoudre les problèmes ci-dessus. Ils sont généralement effectués dans des fours de grande taille et précisément contrôlés.

Recuit (Détente des contraintes) : L'étape fondamentale

Le recuit est le processus le plus fondamental pour les grandes pièces moulées. Le composant est chauffé à une température spécifique, maintenu à cette température pour permettre à l'ensemble de la pièce de s'égaliser, puis refroidi très lentement à l'intérieur du four.

Ce cycle lent et contrôlé permet à la structure cristalline interne du métal de se réaligner, relaxant et éliminant efficacement les contraintes internes emprisonnées. Il adoucit également le métal, améliore la ductilité et crée une microstructure uniforme, ce qui facilite grandement l'usinage ultérieur.

Normalisation : Affiner la structure du grain

La normalisation est similaire au recuit mais implique une étape de refroidissement plus rapide, généralement en retirant la pièce du four et en la laissant refroidir à l'air libre.

Ce refroidissement modérément plus rapide produit une structure de grain plus affinée et uniforme par rapport à un état recuit. Le résultat est une pièce moulée avec une résistance et une dureté supérieures à celles d'une pièce recuite, tout en éliminant la plupart des contraintes internes.

Trempe et Revenu : Pour une résistance et une dureté maximales

Il s'agit d'un processus en deux étapes utilisé pour les applications haute performance. Premièrement, la pièce moulée est chauffée puis refroidie rapidement, ou trempée, dans un milieu liquide comme l'eau, l'huile ou une solution polymère.

La trempe fige une microstructure très dure et fragile (comme la martensite dans l'acier). Comme cet état est trop cassant pour la plupart des usages, il est immédiatement suivi par le revenu — un réchauffage de la pièce à une température plus basse pour réduire la fragilité et conférer un niveau spécifique de ténacité.

Comprendre les compromis

Le choix d'un traitement thermique est une décision d'ingénierie avec des compromis clairs. Aucun processus unique n'est universellement « le meilleur ».

Coût contre performance

La complexité et le temps dictent le coût. Un simple recuit de détente des contraintes est le moins cher. Les processus multi-étapes comme la trempe et le revenu nécessitent plus de temps de four, des équipements spécialisés et comportent des risques, ce qui les rend beaucoup plus coûteux.

Le risque de déformation et de fissuration

Les traitements agressifs, en particulier la trempe, introduisent un degré élevé de choc thermique. Pour les grandes géométries complexes, cela peut provoquer la déformation ou même la fissuration de la pièce pendant le processus. Ce risque doit être géré avec soin par le contrôle des processus et est une raison majeure pour laquelle le recuit ou la normalisation est souvent préféré.

Considérations relatives à l'usinabilité

Le traitement thermique a un impact direct sur la facilité avec laquelle le matériau peut être coupé.

- Le recuit crée l'état le plus doux et le plus facilement usinable.

- La normalisation donne un matériau légèrement plus dur qui est toujours facilement usinable.

- Les pièces trempées et revenues peuvent être extrêmement dures et difficiles, voire impossibles à usiner, nécessitant souvent des opérations de rectification spécialisées.

Sélectionner le bon processus pour votre application

Votre choix doit être guidé par l'utilisation finale du composant et le plan de fabrication.

- Si votre objectif principal est la stabilité dimensionnelle et l'usinabilité : Le recuit de détente des contraintes est l'étape initiale essentielle pour garantir que la pièce ne se déforme pas pendant l'usinage et est facile à travailler.

- Si votre objectif principal est un bon équilibre entre résistance et ténacité : La normalisation offre une amélioration significative des propriétés mécaniques par rapport à l'état brut de coulée sans le risque élevé et le coût de la trempe liquide.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : La trempe et le revenu sont la voie requise, mais ils doivent être soigneusement planifiés pour tenir compte du risque élevé de déformation et de la difficulté de l'usinage final.

En fin de compte, le traitement thermique correct transforme une pièce brute d'un objet instable et incohérent en un composant d'ingénierie fiable.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Recuit (Détente des contraintes) | Éliminer les contraintes internes | Stabilité dimensionnelle, usinabilité améliorée |

| Normalisation | Affiner la structure du grain | Résistance et ténacité équilibrées |

| Trempe et Revenu | Maximiser la dureté et la résistance à l'usure | Haute résistance, ténacité contrôlée |

Assurez-vous que vos grandes pièces moulées répondent aux spécifications exactes avec les solutions de traitement thermique de précision de KINTEK.

Nous sommes spécialisés dans la fourniture de fours de laboratoire avancés et de consommables adaptés aux processus de recuit, de normalisation et de trempe. Notre équipement offre un contrôle précis de la température et un chauffage uniforme — essentiels pour gérer les contraintes, affiner la microstructure et atteindre les propriétés mécaniques que votre application exige.

Que vous soyez dans l'aérospatiale, l'automobile ou la machinerie lourde, KINTEK vous aide à transformer les pièces moulées brutes en composants fiables et haute performance.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir la solution de traitement thermique adaptée à vos besoins.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et une étuve à air chaud ? Choisissez le bon outil de chauffage pour votre laboratoire

- Quelle est la différence entre une chaudière (furnace) et un four (oven) ? Comprendre leurs objectifs de chauffage uniques

- Quelle est la différence entre un four à moufle et une étuve de séchage ? Choisissez le bon outil pour votre laboratoire

- Quelle est la plage de fonctionnement d'un four à moufle ? Découvrez la clé de vos tâches à haute température

- Quelle est la différence entre une étuve et un four à moufle ? Choisissez l'outil de chauffage adapté à votre laboratoire