À la base, un laminoir à trois cylindres est une machine utilisée pour façonner le métal qui comporte trois cylindres empilés verticalement. Contrairement aux laminoirs à deux cylindres plus simples, cette configuration permet de faire passer la pièce de travail d'avant en arrière à travers le laminoir sans avoir besoin d'inverser la direction du puissant moteur d'entraînement, ce qui en fait une conception historiquement significative et efficace pour la réduction métallique intermédiaire.

La caractéristique déterminante d'un laminoir à trois cylindres n'est pas seulement ses trois cylindres, mais son efficacité opérationnelle. Il permet le laminage bidirectionnel, autorisant plusieurs passes de réduction sur une seule pièce de métal dans une configuration compacte et mécaniquement plus simple que les laminoirs réversibles modernes.

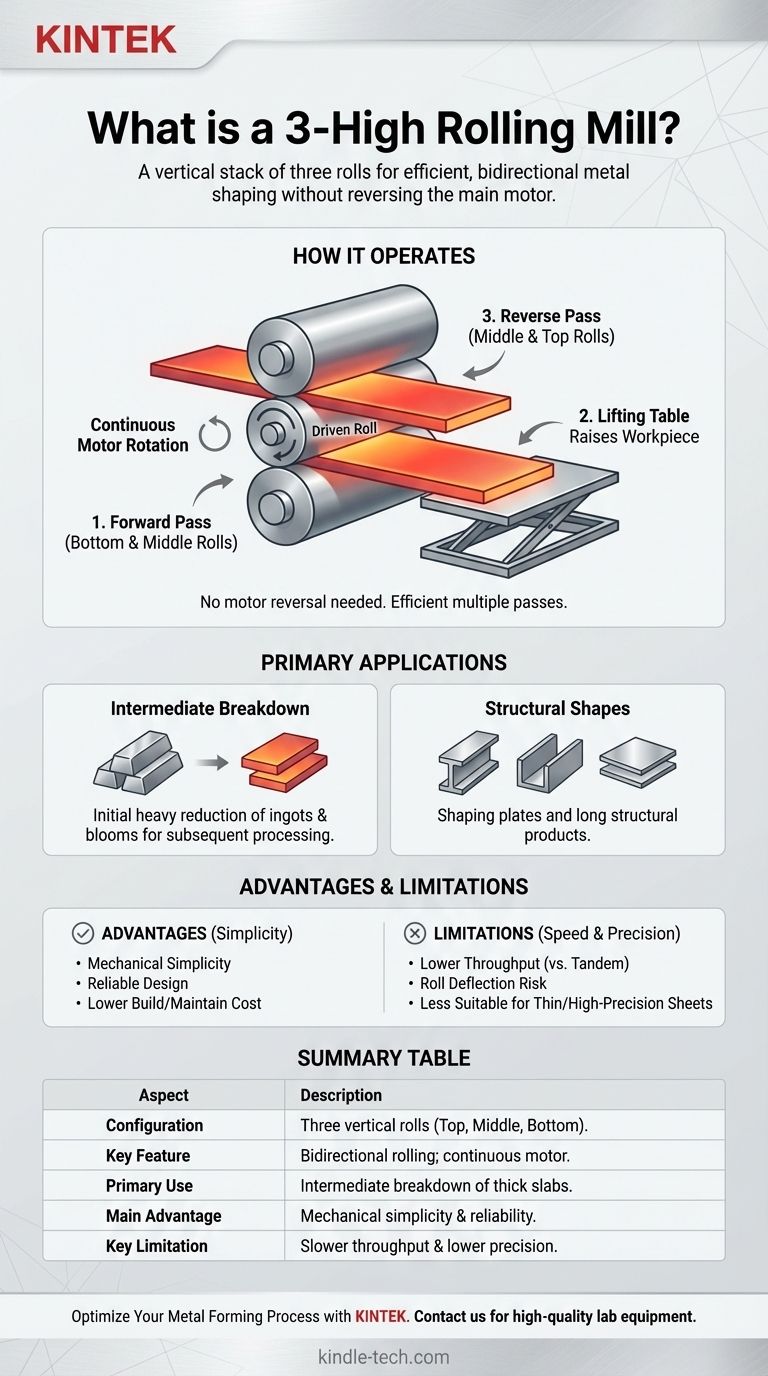

Comment fonctionne un laminoir à trois cylindres

Pour comprendre la valeur d'un laminoir à trois cylindres, il faut d'abord comprendre son processus mécanique unique. C'est une solution ingénieuse au problème d'effectuer plusieurs passes de laminage de manière efficace.

La configuration verticale des cylindres

Un laminoir à trois cylindres se compose d'un cylindre supérieur, d'un cylindre intermédiaire et d'un cylindre inférieur disposés en pile verticale. Le cylindre intermédiaire est généralement entraîné directement par le moteur, tandis que les cylindres supérieur et inférieur sont souvent entraînés par friction grâce à leur contact avec la pièce et le cylindre intermédiaire.

Le processus de laminage bidirectionnel

La clé de son fonctionnement réside dans le trajet du métal. D'abord, la pièce de travail (comme une dalle d'acier chaude) passe entre les cylindres inférieur et intermédiaire.

Après sa sortie, une table élévatrice soulève la pièce de travail afin qu'elle soit alignée avec l'espace entre les cylindres intermédiaire et supérieur. Le métal est ensuite repassé dans la direction opposée. Ce cycle peut être répété plusieurs fois.

L'avantage de la rotation continue

Cette conception était ingénieuse pour son époque. Le moteur principal et les cylindres peuvent tourner en continu dans une seule direction. L'inversion du trajet du métal est gérée en le redirigeant simplement à travers un espace de cylindre différent, évitant ainsi le besoin d'un moteur réversible complexe et coûteux.

Objectif principal et applications

Bien que les laminoirs modernes les aient surpassés dans certains domaines, les laminoirs à trois cylindres restent pertinents pour des étapes spécifiques du formage des métaux, en particulier pour l'ébauchage et le travail intermédiaire.

Travail de réduction intermédiaire (Ébauchage)

Leur application la plus courante est celle de laminoirs d'ébauche ou de réduction initiale. Ils prennent les formes initiales épaisses de métal, telles que les lingots ou les blooms, et effectuent les premières réductions d'épaisseur importantes.

L'objectif ici n'est pas la précision finale, mais une réduction de taille substantielle et efficace, préparant le métal pour les passes de finition ultérieures dans d'autres types de laminoirs.

Production de tôles et de profilés structurels

Les laminoirs à trois cylindres sont également fréquemment utilisés pour produire des tôles et des produits structurels longs tels que des poutres et des profilés en U. Le processus bidirectionnel est bien adapté au façonnage de ces articles plus grands et moins précis.

Comprendre les compromis

Aucune conception de laminoir n'est parfaite pour chaque tâche. Les avantages de simplicité du laminoir à trois cylindres s'accompagnent de limites en termes de vitesse et de précision par rapport à des équipements plus spécialisés.

Avantage : Simplicité mécanique

Le principal avantage est sa conception robuste et relativement simple. En évitant un moteur réversible, le laminoir est mécaniquement moins complexe et était historiquement plus fiable et moins coûteux à construire et à entretenir.

Inconvénient : Débit plus faible

Le processus de laminage, de levage de la table et de renvoi du matériau est plus lent qu'un laminoir tandem, où le métal passe à travers une série de cages à deux ou quatre cylindres en une seule ligne continue.

Limitation : Déflexion des cylindres et précision

Étant donné que les cylindres de travail ne sont pas soutenus par des "cylindres de support" plus grands (une caractéristique des laminoirs à quatre cylindres), ils sont plus sujets à la flexion ou à la déformation sous une charge lourde. Cela rend les laminoirs à trois cylindres moins adaptés à la production de produits plats laminés très minces ou de haute précision, où le maintien d'une épaisseur parfaitement uniforme est essentiel.

Faire le bon choix pour votre objectif

La sélection de la technologie de laminoir appropriée dépend entièrement de l'étape de production et des caractéristiques souhaitées du produit final.

- Si votre objectif principal est la réduction intermédiaire de dalles épaisses : Un laminoir à trois cylindres est un choix classique et efficace pour cette étape "d'ébauchage", offrant une bonne efficacité pour le travail lourd.

- Si votre objectif principal est la production continue à haut volume d'un seul produit : Une configuration de laminoir tandem est bien plus productive, car elle élimine le temps perdu à inverser le matériau.

- Si votre objectif principal est la production de tôles plates finies de haute précision : Un laminoir à quatre cylindres ou un laminoir en grappe avancé est supérieur, car leurs cylindres de support minimisent la déflexion et assurent une planéité et un contrôle de jauge exceptionnels.

En fin de compte, le laminoir à trois cylindres représente une conception pivot dans le travail des métaux, optimisée pour la tâche spécifique du façonnage intermédiaire bidirectionnel efficace.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Configuration des cylindres | Trois cylindres empilés verticalement (supérieur, intermédiaire, inférieur). |

| Caractéristique clé | Laminage bidirectionnel ; le matériau passe d'avant en arrière sans inverser le moteur. |

| Utilisation principale | Ébauchage/réduction initiale de dalles épaisses, de lingots et de blooms. |

| Avantage principal | Simplicité mécanique et fiabilité pour la réduction lourde. |

| Limitation clé | Débit plus lent que les laminoirs tandem ; moins de précision pour les tôles minces en raison de la déflexion des cylindres. |

Optimisez votre processus de formage des métaux avec KINTEK

Êtes-vous impliqué dans des opérations de réduction intermédiaire ou d'ébauchage des métaux ? Les principes des machines efficaces et robustes — illustrés par le laminoir à trois cylindres — sont au cœur de ce que nous faisons. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins exigeants des laboratoires de métallurgie et des installations de R&D.

Nous comprenons que la précision et la fiabilité sont essentielles. Que vous testiez les propriétés des matériaux, développiez de nouveaux alliages ou simuliez des processus industriels, nos équipements sont conçus pour fournir des résultats précis et cohérents.

Laissez-nous vous aider à atteindre vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et soutenir votre recherche et développement dans le travail des métaux.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Mouture de laboratoire avec pot et billes de broyage en agate

- Meuleuse horizontale à dix corps pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients d'un mélangeur à deux cylindres ? Principaux risques pour la sécurité et la cohérence

- Quels sont les trois types de mélangeurs de base ? Trouvez votre partenaire idéal pour la pâtisserie et la production

- Qu'est-ce que le film soufflé multicouche ? L'emballage conçu pour des performances supérieures

- Quelle est la fonction du laminoir mélangeur ? Obtenir des mélanges de caoutchouc et de polymères parfaitement homogènes

- Comment fonctionne l'extrusion étape par étape ? Un guide du processus de fabrication en continu

- Quels sont les avantages de la coextrusion ? Atteindre une efficacité multi-matériaux et des performances supérieures

- Quels sont les avantages des extrudeuses à vis ? Obtenez un traitement des polymères efficace et continu

- Quels sont les différents types de mélange du caoutchouc ? Choisissez la bonne méthode pour votre échelle de production