À la base, un moule d'injection en 3 parties, souvent appelé moule à trois plaques, est un outil plus sophistiqué qu'un moule standard en 2 parties. Il intègre une plaque flottante supplémentaire entre les moitiés principales de l'outil. Cette conception crée deux lignes de joint de moule distinctes, avec pour fonction principale de séparer automatiquement le système de carottes en plastique de la pièce finie pendant la séquence d'ouverture du moule.

L'objectif fondamental d'un moule en 3 parties est d'atteindre l'automatisation de la fabrication. En cisaillant mécaniquement le seuil et en séparant la carotte de la pièce, il élimine une étape de post-traitement manuel, ce qui réduit les temps de cycle et permet d'obtenir un produit final plus propre et plus cohérent.

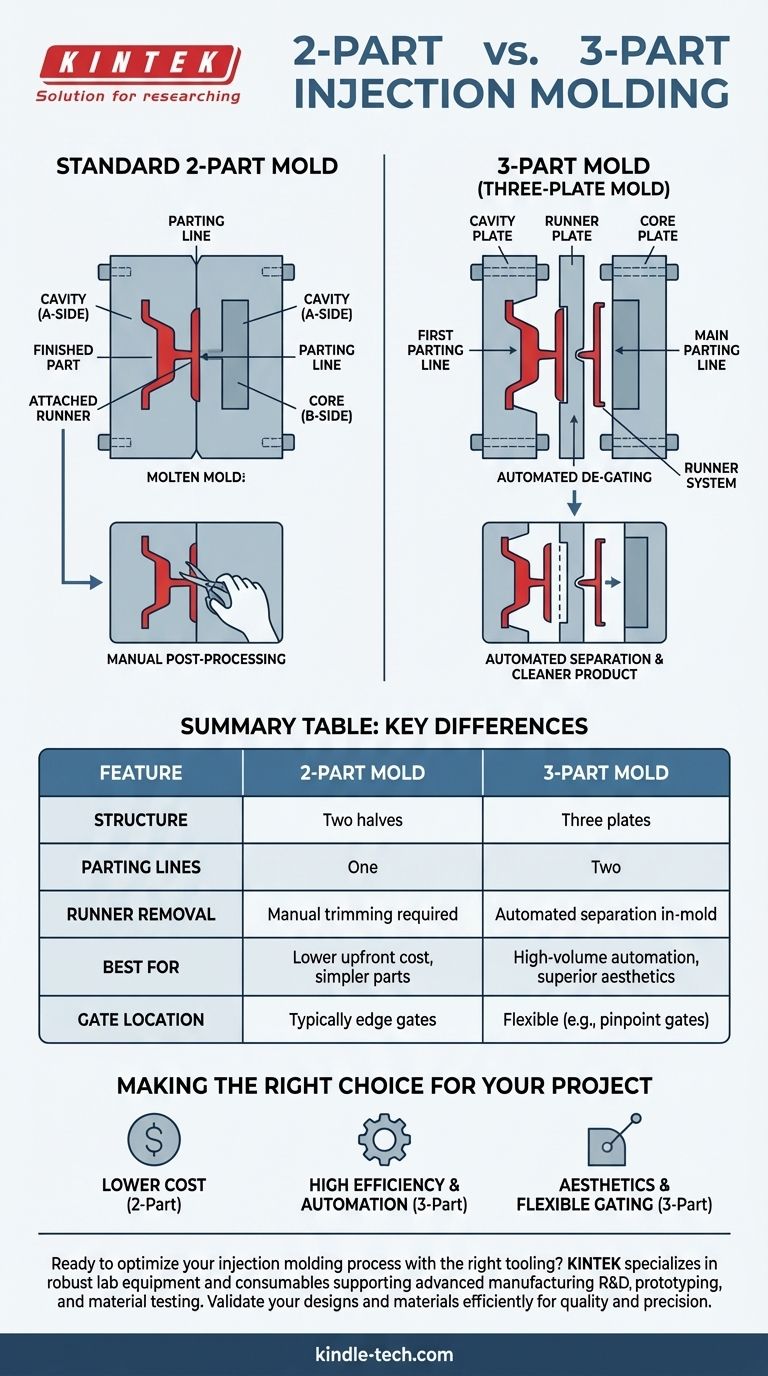

Comment un moule standard en 2 parties prépare le terrain

Pour comprendre la valeur d'un moule en 3 parties, il est essentiel de reconnaître d'abord les limites d'une conception standard en 2 parties.

La structure de base

Un moule conventionnel se compose de deux moitiés : la cavité (côté A) et le noyau (côté B). Le plastique fondu est injecté dans le vide entre elles pour former la pièce.

Une seule ligne de joint de moule

Ces deux moitiés se rejoignent sur un seul plan appelé la ligne de joint de moule. Lorsque le cycle de moulage est terminé, le moule s'ouvre le long de cette ligne pour éjecter la pièce finie.

La carotte attachée

Dans cette configuration, le système de carottes — les canaux qui acheminent le plastique vers la cavité — est moulé avec la pièce et y reste attaché lors de l'éjection. Ce matériau de carotte doit ensuite être coupé manuellement lors d'une opération secondaire, ce qui augmente les coûts de main-d'œuvre et le temps.

L'anatomie d'un moule en 3 parties

Un moule en 3 parties introduit une solution mécanique astucieuse au problème de la carotte attachée.

La plaque "carotte" supplémentaire

Cette conception ajoute un troisième composant principal, une plaque de carotte (ou plaque d'éjection), qui se situe entre les plaques de cavité et de noyau. Cela crée un moule avec trois sections distinctes au lieu de deux.

Deux lignes de joint de moule

La présence de la troisième plaque crée deux lignes de joint de moule. Le moule est conçu pour s'ouvrir dans une séquence spécifique :

- Une ouverture initiale se produit à la première ligne de joint de moule, entre la plaque de carotte et la plaque de cavité. Cette action éloigne la pièce du petit seuil, cisaillant ou "cassant" efficacement la carotte de la pièce.

- Une deuxième ouverture se produit à la ligne de joint de moule principale, permettant à la pièce maintenant séparée d'être éjectée du moule.

Le processus de dégagement automatisé

Cette ouverture séquencée dégâche automatiquement la pièce à l'intérieur de l'outil. Le système de carottes est éjecté séparément, éliminant complètement le besoin de coupe manuelle. C'est l'avantage central de cette conception.

Comprendre les compromis

Bien que puissant, un moule en 3 parties n'est pas la solution par défaut. Il présente des compromis spécifiques qui doivent être pris en compte.

Complexité et coût accrus de l'outil

La plaque supplémentaire, les broches et le mécanisme d'ouverture complexe rendent le moule plus difficile à concevoir, à fabriquer et à assembler. Cela se traduit directement par un coût d'outillage initial plus élevé par rapport à un moule en 2 parties.

Temps de cycle potentiellement plus longs

La séquence d'ouverture en deux étapes ajoute un mouvement mécanique au processus. Dans certains cas, cela peut entraîner un temps de cycle global légèrement plus long qu'un moule en 2 parties simple et à ouverture rapide, bien que cela soit souvent compensé par le temps économisé en éliminant le travail manuel.

Exigences de maintenance plus élevées

Plus de pièces mobiles signifie plus de surfaces sujettes à l'usure et un besoin accru d'alignement précis. Ces moules nécessitent une maintenance diligente pour garantir une fiabilité à long terme et une qualité de pièce constante.

Faire le bon choix pour votre projet

Le choix du type de moule dépend entièrement des priorités spécifiques de votre projet en matière de coût, de volume et de qualité.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux : Un moule standard en 2 parties est le choix le plus économique, en supposant que la conception de la pièce permette un seuil latéral et que vous puissiez gérer un processus de dégagement manuel.

- Si votre objectif principal est l'efficacité et l'automatisation à grand volume : Un moule en 3 parties est la solution supérieure, car il intègre le dégagement dans le cycle, réduisant les coûts de main-d'œuvre à long terme et assurant la cohérence du processus.

- Si votre objectif principal est l'esthétique de la pièce et la flexibilité de l'emplacement du seuil : Un moule en 3 parties est essentiel pour utiliser des seuils à pointe, qui peuvent être placés au centre d'une pièce et laisser une très petite trace propre qui est esthétiquement acceptable.

En comprenant la mécanique distincte de chaque type de moule, vous pouvez prendre une décision éclairée en matière d'outillage qui correspond parfaitement à vos objectifs de production.

Tableau récapitulatif :

| Caractéristique | Moule en 2 parties | Moule en 3 parties |

|---|---|---|

| Structure | Deux moitiés (Cavité & Noyau) | Trois plaques (Cavité, Carotte, & Noyau) |

| Lignes de joint de moule | Une | Deux |

| Retrait de la carotte | Coupe manuelle requise | Séparation automatisée dans le moule |

| Idéal pour | Coût initial inférieur, pièces plus simples | Automatisation à grand volume, esthétique supérieure |

| Emplacement du seuil | Généralement des seuils latéraux | Flexible (par exemple, seuils à pointe sur la face de la pièce) |

Prêt à optimiser votre processus de moulage par injection avec le bon outillage ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables qui soutiennent la R&D en fabrication avancée, y compris le prototypage et les essais de matériaux pour des applications comme le moulage par injection. Nos solutions vous aident à valider efficacement vos conceptions et vos matériaux, garantissant que votre production — qu'elle utilise un moule en 2 ou 3 parties — repose sur une base de qualité et de précision.

Discutons de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Presse à moule de forme spéciale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité