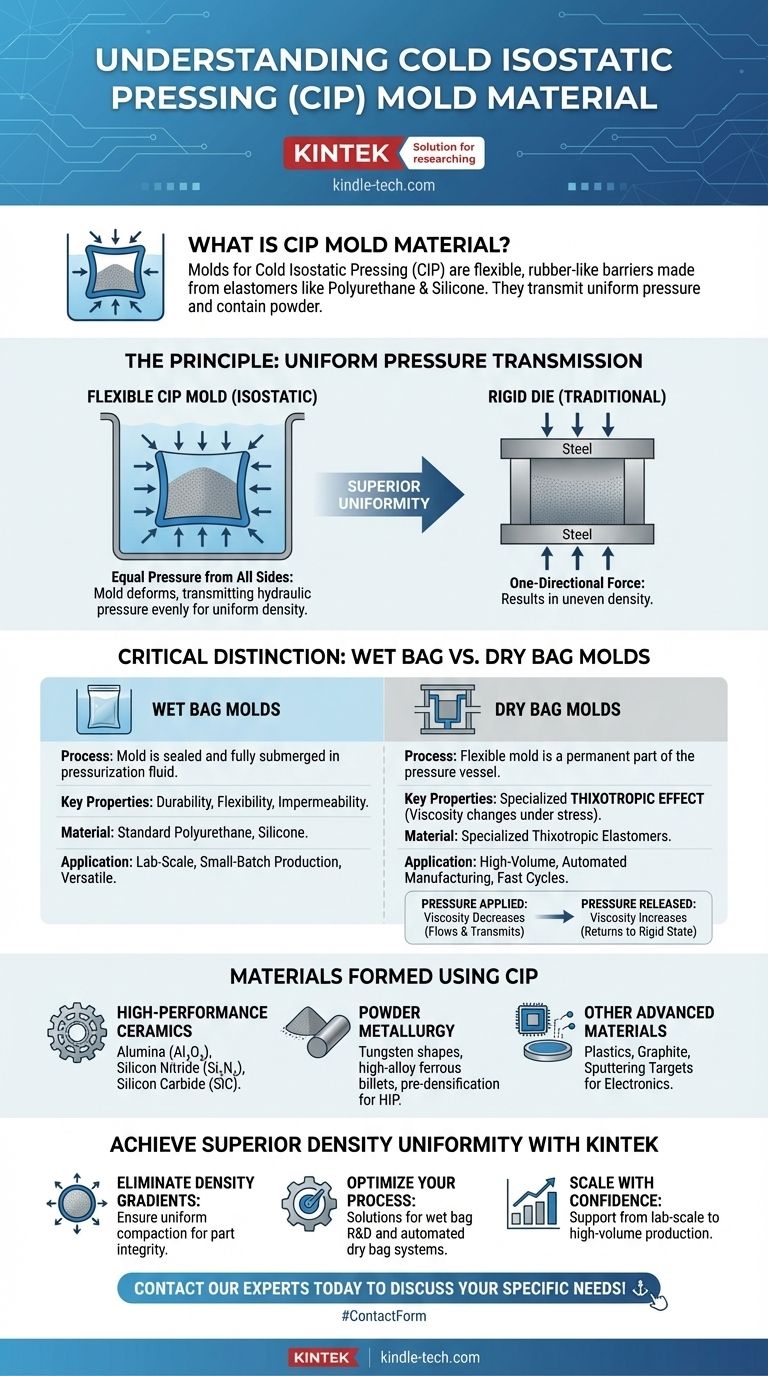

En bref, les moules pour le pressage isostatique à froid (CIP) sont fabriqués à partir de matériaux flexibles, de type caoutchouc, conçus pour agir comme une barrière qui transmet la pression uniformément. Les matériaux les plus courants sont le polyuréthane, le silicone et d'autres élastomères. Contrairement aux moules rigides en acier utilisés dans le pressage traditionnel, ces matériaux souples sont essentiels pour le processus isostatique.

La fonction principale d'un moule CIP n'est pas de former par la force, mais de servir de membrane flexible et imperméable. Il contient la poudre et transmet parfaitement la pression hydraulique dans toutes les directions, ce qui est l'avantage déterminant du pressage isostatique pour créer des pièces très uniformes et denses.

Le principe derrière les moules flexibles

Transmission uniforme de la pression

Isostatique signifie "pression égale". L'objectif est de comprimer un compact de poudre de tous les côtés simultanément. Un moule flexible et élastomère est le seul moyen d'y parvenir. Lorsque le fluide hydraulique dans le récipient sous pression est pressurisé, le moule se déforme et transmet cette pression uniformément à la poudre qu'il contient.

Contenir la poudre

Le moule agit comme un "sac" qui maintient la poudre lâche dans sa forme initiale. Il doit être complètement imperméable au fluide de pressurisation (généralement de l'eau ou une huile spécialisée) pour éviter la contamination et garantir le bon fonctionnement du processus.

Le contraste avec les matrices rigides

Le pressage axial ou par matrice traditionnel utilise des moules rigides en acier. Ces moules n'appliquent la force que le long d'un axe (par exemple, par le haut et par le bas). Cela entraîne souvent des gradients de densité, où la pièce est plus dense aux extrémités et moins dense au milieu. La nature flexible des moules CIP élimine ce problème.

Distinction critique : Moules "Wet Bag" (sac humide) vs. "Dry Bag" (sac sec)

Le type spécifique de processus CIP – sac humide ou sac sec – impose des exigences différentes au matériau du moule.

Moules pour le pressage par sac humide

Dans le CIP par sac humide, le moule rempli de poudre est scellé et entièrement immergé dans le fluide de pressurisation. Pour ce processus, les principales exigences en matière de matériau sont la durabilité, la flexibilité et l'imperméabilité aux fluides. Le polyuréthane ou le silicone standard conviennent parfaitement.

Moules pour le pressage par sac sec

Dans le CIP par sac sec, le moule flexible fait partie intégrante du récipient sous pression lui-même, ce qui permet des cycles plus rapides et plus automatisés. Cela exige un matériau plus spécialisé.

L'exigence spéciale : la thixotropie

Les moules à sac sec nécessitent souvent un matériau avec un effet thixotrope. Cela signifie que la viscosité du matériau change sous contrainte.

Lorsque la pression est appliquée, la viscosité du matériau du moule diminue, ce qui lui permet de s'écouler légèrement et de transmettre parfaitement la pression. Lorsque la pression est relâchée, sa viscosité augmente, et il retrouve son état d'origine, plus rigide, prêt pour le cycle suivant.

Quels matériaux sont formés à l'aide du CIP ?

La polyvalence du CIP lui permet d'être utilisé pour une large gamme de matériaux avancés où une densité uniforme est critique.

Céramiques haute performance

Le CIP est essentiel pour former des composants céramiques complexes comme l'alumine (Al₂O₃), le nitrure de silicium (Si₃N₄) et le carbure de silicium (SiC) avant leur frittage.

Métallurgie des poudres

Le processus est utilisé pour former des pièces à partir de poudres métalliques, y compris des formes de tungstène et des billettes ferreuses fortement alliées, souvent comme étape de pré-densification avant le pressage isostatique à chaud (HIP).

Autres matériaux avancés

Ses applications s'étendent à la formation de plastiques, de graphite et de cibles de pulvérisation utilisées dans l'industrie électronique.

Faire le bon choix pour votre processus

Le matériau de moule idéal est entièrement dicté par votre processus de fabrication et vos objectifs.

- Si votre objectif principal est le travail en laboratoire ou la production polyvalente en petites séries : Les moules standard en polyuréthane ou en silicone pour un processus par sac humide offrent la plus grande flexibilité et rentabilité.

- Si votre objectif principal est la fabrication automatisée à grand volume : Un moule élastomère thixotrope spécialisé conçu pour un système par sac sec est essentiel pour atteindre la vitesse et la répétabilité nécessaires.

- Si votre objectif principal est de créer des géométries complexes : Le principal avantage est la flexibilité inhérente des élastomères, qui permet des formes impossibles à produire avec des outils rigides.

En fin de compte, la sélection du bon matériau de moule flexible est la clé pour débloquer le principal avantage du pressage isostatique : la création de pièces complexes avec une uniformité de densité exceptionnelle.

Tableau récapitulatif :

| Caractéristique | Moules "Wet Bag" (sac humide) | Moules "Dry Bag" (sac sec) |

|---|---|---|

| Matériau | Polyuréthane, Silicone | Élastomères Thixotropes Spécialisés |

| Propriété Clé | Flexibilité, Imperméabilité | Effet Thixotrope (Changements de Viscosité Sous Contrainte) |

| Application | Échelle de Laboratoire, Production en Petites Séries | Fabrication Automatisée à Grand Volume |

| Utilisation Principale | Confinement Polyvalent des Poudres | Cycles Rapides et Répétables dans des Récipients Permanents |

Obtenez une uniformité de densité supérieure dans vos matériaux avec KINTEK

Travaillez-vous avec des céramiques avancées, de la métallurgie des poudres ou des géométries complexes qui exigent une densité parfaite ? Le bon matériau de moule de pressage isostatique à froid (CIP) est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris les moules élastomères précis nécessaires aux processus CIP fiables.

Notre expertise vous aide à :

- Éliminer les gradients de densité : Assurez une compaction uniforme pour une intégrité supérieure des pièces.

- Optimiser votre processus : Que vous ayez besoin de moules durables pour sac humide pour la R&D ou de matériaux thixotropes spécialisés pour les systèmes automatisés à sac sec, nous avons la solution.

- Évoluer en toute confiance : Des expériences à l'échelle du laboratoire à la production à grand volume, nos produits soutiennent votre croissance.

Ne laissez pas les limitations des matériaux de moule compromettre vos résultats. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer vos opérations CIP !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse à moule polygonale pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Qu'est-ce qu'une presse isostatique à froid ? Obtenez une compaction uniforme des poudres pour des pièces complexes

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre