Une usine de pyrolyse continue est un système industriel automatisé conçu pour décomposer thermiquement des déchets, tels que des pneus, en l'absence d'oxygène et sans interruption. Elle alimente et décharge continuellement les matières premières, ce qui lui permet de convertir les déchets en ressources précieuses comme le mazout et le noir de carbone de manière ininterrompue, 24 heures sur 24, 7 jours sur 7.

La caractéristique déterminante d'une usine de pyrolyse continue n'est pas seulement le processus chimique, mais l'ingénierie qui permet un fonctionnement automatisé et ininterrompu. Ce changement de conception fondamental par rapport aux systèmes traditionnels « par lots » maximise l'efficacité, le débit et la rentabilité pour le recyclage des déchets à grande échelle.

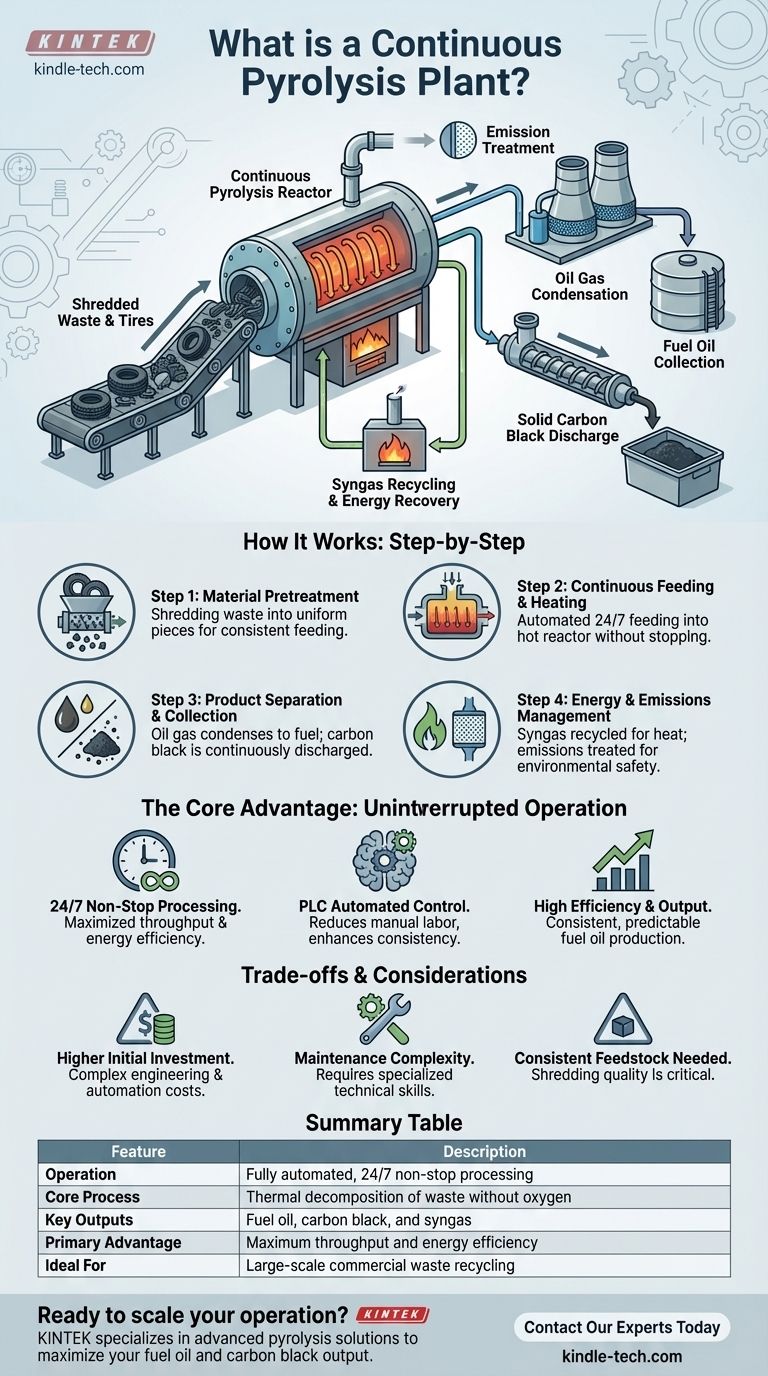

Comment fonctionne la pyrolyse continue : une analyse étape par étape

L'ensemble du processus est un flux de travail hautement intégré et automatisé, géré par un système de contrôle central pour garantir l'efficacité et la sécurité du début à la fin.

Étape 1 : Prétraitement des matériaux

Avant d'entrer dans le système principal, les pneus usagés doivent être préparés. Cela implique l'utilisation d'une machine à tréfiler pour retirer les fils d'acier, puis le broyage du caoutchouc restant en petits morceaux uniformes.

La taille constante des matières premières est essentielle pour le fonctionnement stable du mécanisme d'alimentation continue.

Étape 2 : Alimentation et chauffage continus

Les morceaux de pneus déchiquetés sont introduits dans le réacteur de pyrolyse via un système d'alimentation automatisé et scellé. Cela permet aux matériaux d'entrer dans le réacteur chaud sans que le système n'ait besoin d'être arrêté ou refroidi.

Une fois à l'intérieur, le réacteur est chauffé à l'aide de divers combustibles potentiels, y compris le gaz naturel, le charbon, ou même une partie du gaz combustible produit par le processus lui-même.

Étape 3 : Séparation et collecte des produits

Lorsque le matériau se décompose à l'intérieur du réacteur sous l'effet de la chaleur, il se transforme en gaz huileux et en noir de carbone solide. Ce gaz huileux chaud est acheminé à travers un système de refroidissement à plusieurs étapes.

Le processus de refroidissement condense le gaz en mazout liquide, qui est collecté dans des réservoirs de stockage. Le noir de carbone solide est simultanément retiré du réacteur à l'aide d'un système de décharge scellé, tel qu'un convoyeur à vis.

Étape 4 : Gestion de l'énergie et des émissions

Le processus de pyrolyse génère également un gaz non condensable, souvent appelé gaz de synthèse. Ce gaz est capturé, traité et recyclé vers le fourneau pour aider à chauffer le réacteur, réduisant ainsi la consommation de combustible externe.

Toute fumée générée par la combustion initiale du combustible est traitée par un système de purification séparé avant d'être rejetée en toute sécurité, minimisant ainsi l'impact environnemental de l'usine.

L'avantage principal : ce que signifie vraiment « continu »

Le terme « continu » signifie un avantage fondamental dans la conception opérationnelle, dépassant les limites des systèmes plus anciens basés sur des « lots ».

Fonctionnement ininterrompu

L'usine n'a pas besoin d'être arrêtée, refroidie, nettoyée et rechargée entre chaque cycle. Les systèmes d'alimentation et de décharge continus lui permettent de fonctionner 24 heures sur 24, augmentant considérablement la capacité de traitement totale et économisant une énergie significative qui serait gaspillée lors des cycles répétés de chauffage et de refroidissement.

Automatisation et contrôle

Ces usines sont généralement gérées par un système de contrôleur logique programmable (API). Ce cerveau central automatise l'ensemble du flux de travail, des débits d'alimentation au contrôle de la température, réduisant le besoin de main-d'œuvre manuelle et minimisant les risques d'erreur humaine.

Efficacité et rendement élevés

La combinaison d'un fonctionnement non-stop et d'un chauffage optimisé se traduit par un rendement plus élevé et plus constant en mazout. De nombreuses conceptions utilisent plusieurs réacteurs ou des systèmes rotatifs internes avancés pour garantir que la matière première est chauffée uniformément et complètement, maximisant ainsi le taux de conversion.

Comprendre les compromis et les considérations

Bien que très efficaces, les modèles continus présentent leurs propres défis qui doivent être pris en compte pour toute application pratique.

Investissement initial plus élevé

Les systèmes sophistiqués d'alimentation/décharge automatisés, les commandes par API et l'ingénierie robuste nécessaires pour un fonctionnement 24h/24 et 7j/7 rendent les usines continues nettement plus coûteuses à construire que les usines plus simples de type discontinu.

Complexité de la maintenance

Un système intégré et non-stop comporte plus de pièces mobiles et une logique de contrôle complexe. La maintenance nécessite des compétences techniques plus spécialisées, et une défaillance d'un composant peut potentiellement arrêter toute la chaîne de production.

Nécessité d'une matière première cohérente

Les systèmes d'alimentation automatisés sont conçus pour une taille et une qualité spécifiques de matériaux entrants. Cela rend l'étape de prétraitement (déchiquetage) absolument critique ; toute variation des matières premières peut perturber le processus et réduire l'efficacité.

Faire le bon choix pour votre objectif

Le choix du bon type d'usine de pyrolyse dépend entièrement de votre échelle opérationnelle et de vos objectifs commerciaux.

- Si votre objectif principal est le traitement commercial à grande échelle : Une usine continue est le choix supérieur pour son débit élevé, ses coûts de main-d'œuvre par tonne plus faibles et son efficacité énergétique supérieure.

- Si votre objectif principal est une opération à plus petite échelle ou la réduction du capital initial : Une usine discontinue plus simple peut être un point d'entrée plus accessible, malgré des coûts opérationnels plus élevés et un rendement global plus faible.

- Si votre objectif principal est la cohérence du produit et la stabilité opérationnelle : L'automatisation et le contrôle précis du processus d'une usine continue gérée par API offrent une fiabilité et une prévisibilité de sortie inégalées.

En fin de compte, choisir une usine de pyrolyse continue est un investissement dans l'efficacité industrielle et l'automatisation pour la conversion des déchets en énergie.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonctionnement | Traitement entièrement automatisé, non-stop 24h/24 et 7j/7 |

| Processus principal | Décomposition thermique des déchets (ex. pneus) sans oxygène |

| Produits clés | Mazout, noir de carbone et gaz de synthèse |

| Avantage principal | Débit maximal et efficacité énergétique pour les opérations à grande échelle |

| Idéal pour | Projets de recyclage des déchets commerciaux à grande échelle et de récupération d'énergie |

Prêt à faire passer votre opération de recyclage des déchets à l'échelle industrielle avec une efficacité de pointe ?

KINTEK est spécialisée dans les équipements de laboratoire et de traitement avancés, y compris les solutions de pyrolyse. Notre expertise peut vous aider à choisir le bon système pour maximiser votre production de mazout et de noir de carbone.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une usine de pyrolyse continue peut transformer votre flux de déchets en une ressource rentable.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes