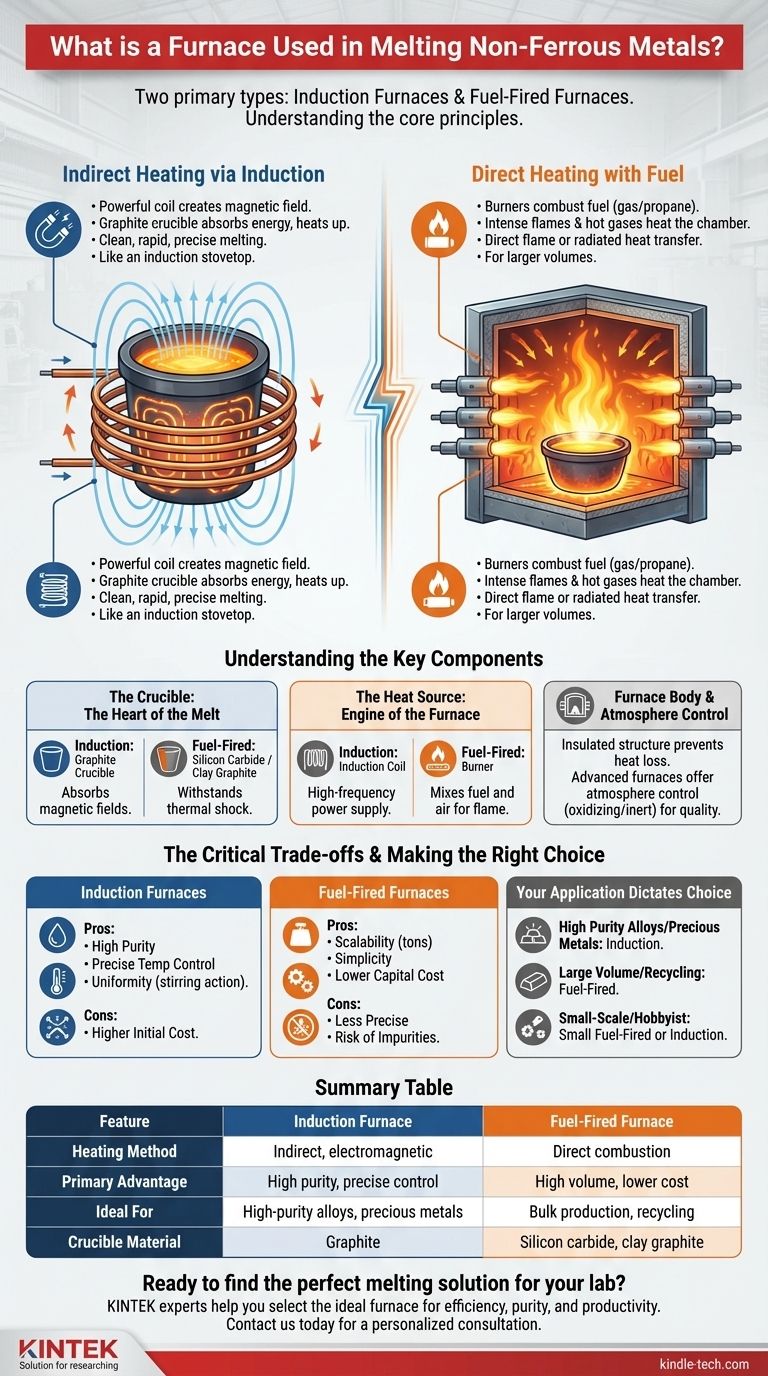

Pour la fusion des métaux non ferreux, deux types principaux de fours sont couramment utilisés : les fours à induction et les fours à combustible. Un four à induction utilise un puissant champ magnétique à haute fréquence pour chauffer un creuset en graphite, qui à son tour fait fondre le métal à l'intérieur sans aucune flamme directe. Un four à combustible fonctionne davantage comme un four conventionnel, utilisant des brûleurs pour brûler le combustible et générer une chaleur intense dans une chambre pour faire fondre le métal directement.

La différence fondamentale réside dans la manière dont la chaleur est générée et transférée. Les fours à induction utilisent un chauffage électromagnétique propre et indirect pour la précision, tandis que les fours à combustible utilisent la combustion directe pour traiter de plus grands volumes, chaque méthode offrant des avantages distincts pour différentes applications.

Comment les fours font fondre le métal : Deux principes fondamentaux

Pour comprendre quel four convient à une tâche donnée, vous devez d'abord comprendre les deux méthodes distinctes qu'ils utilisent pour générer une chaleur extrême. Le choix entre eux a un impact sur tout, de la pureté au coût d'exploitation.

Chauffage indirect par induction

Un four à induction ne chauffe pas le métal directement. Au lieu de cela, il utilise une puissante bobine pour créer un champ magnétique qui change rapidement.

Ce champ magnétique est absorbé par un creuset en graphite, qui est un "suscepteur" parfait pour cette énergie. Cette absorption fait que le creuset lui-même devient extrêmement chaud grâce à un processus appelé chauffage par courants de Foucault.

Le métal placé à l'intérieur de ce creuset surchauffé fond alors rapidement et proprement, un peu comme l'eau qui bout dans une casserole sur une plaque à induction.

Chauffage direct au combustible

Les fours à combustible, souvent appelés fours à réverbère ou fours à creuset, adoptent une approche plus directe. Ce sont essentiellement des fours surchauffés.

Ces fours utilisent des brûleurs pour brûler une source de combustible, comme le gaz naturel ou le propane. La flamme intense et les gaz chauds produits par cette combustion chauffent la chambre.

La chaleur est ensuite transférée à la charge métallique soit directement (par la flamme), soit indirectement (par rayonnement des parois chaudes du four), élevant sa température au-delà de son point de fusion.

Comprendre les composants clés

Bien que les conceptions varient, tous les fours de fusion partagent quelques composants essentiels qui définissent leur fonction.

Le creuset : Le cœur de la fusion

Le creuset est le récipient qui contient le métal liquide. Son matériau est essentiel au succès de la fusion.

Dans les fours à induction, le creuset est généralement fabriqué en graphite en raison de sa capacité unique à absorber les champs magnétiques et à les convertir en chaleur.

Dans les fours à combustible, les creusets sont souvent fabriqués à partir de matériaux tels que le carbure de silicium ou le graphite-argile, choisis pour leur capacité à résister aux chocs thermiques extrêmes de la flamme directe.

La source de chaleur : Bobine d'induction vs. brûleur

La source de chaleur est le moteur du four. Une bobine d'induction, alimentée par une alimentation haute fréquence, génère le champ magnétique nécessaire au chauffage par induction.

Un brûleur, en revanche, est un dispositif mécanique qui mélange le combustible et l'air (ou l'oxygène) pour créer une flamme contrôlée à haute température pour le chauffage direct.

Le corps du four et le contrôle de l'atmosphère

Le corps du four est la structure isolée qui contient la chaleur et le creuset. Sa tâche principale est d'empêcher la perte de chaleur et de s'assurer que l'énergie est concentrée sur le métal.

Les fours avancés permettent également le contrôle de l'atmosphère. En injectant des gaz spécifiques, les opérateurs peuvent créer un environnement soit oxydant (pour brûler les impuretés), soit inerte (pour empêcher le métal de réagir avec l'air), protégeant ainsi la qualité du produit final.

Les compromis critiques

Aucun type de four n'est universellement supérieur. Le choix implique un ensemble clair de compromis entre précision, coût, échelle et propreté.

Fours à induction : Précision et pureté

L'avantage principal de l'induction est la propreté. Comme il n'y a pas de combustion, les sous-produits d'une flamme ne peuvent pas contaminer le métal. Il en résulte un produit final de plus grande pureté.

Le contrôle de la température est également exceptionnellement précis, et le champ magnétique crée souvent une légère action d'agitation dans le métal en fusion, ce qui favorise un alliage plus uniforme et plus homogène. Cependant, l'investissement initial dans l'alimentation électrique et les bobines est généralement plus élevé.

Fours à combustible : Échelle et simplicité

Les fours à combustible sont souvent plus simples dans leur conception et ont un coût d'investissement initial plus faible.

Leur principal avantage est l'évolutivité. Ils peuvent être construits dans des tailles énormes capables de faire fondre des tonnes de métal à la fois, ce qui en fait la bête de somme de nombreuses grandes fonderies et opérations de recyclage. Le compromis est un contrôle moins précis de la température et un risque plus élevé d'impuretés pénétrant dans la fusion à partir de la combustion du combustible.

Faire le bon choix pour votre application

Votre objectif doit dicter votre choix de technologie. Concentrez-vous sur le résultat souhaité, et le type de four correct devient clair.

- Si votre objectif principal est les alliages de haute pureté ou les métaux précieux : Un four à induction est le choix définitif pour son chauffage propre et contrôlable.

- Si votre objectif principal est la fusion de grands volumes pour le moulage ou le recyclage : Un four à combustible offre l'échelle et l'efficacité économique requises pour la production en vrac.

- Si votre objectif principal est le travail de loisir à petite échelle ou le prototypage : Un petit four au propane offre un point d'entrée à faible coût, tandis que les petites unités à induction offrent une qualité supérieure pour ceux qui ont un budget plus important.

En fin de compte, comprendre le principe fondamental de la manière dont la chaleur est délivrée au métal est la clé pour choisir le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à combustible |

|---|---|---|

| Méthode de chauffage | Indirect, électromagnétique | Combustion directe |

| Avantage principal | Haute pureté, contrôle précis | Grand volume, coût inférieur |

| Idéal pour | Alliages de haute pureté, métaux précieux | Production en vrac, recyclage |

| Matériau du creuset | Graphite | Carbure de silicium, graphite-argile |

Prêt à trouver la solution de fusion parfaite pour votre laboratoire ?

Que vous ayez besoin de la précision d'un four à induction pour les alliages de haute pureté ou de la capacité robuste d'un four à combustible pour de plus grands volumes, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire. Nos spécialistes peuvent vous aider à sélectionner le four idéal pour améliorer l'efficacité, la pureté et la productivité.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment l'équipement de laboratoire de KINTEK peut alimenter votre succès.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques