Un bon flux pour le brasage n'est pas un produit unique, mais plutôt un agent chimique spécifiquement choisi pour être compatible avec vos métaux de base, votre métal d'apport et votre processus de chauffage. Sa tâche principale est de nettoyer chimiquement et de protéger les surfaces métalliques pendant le chauffage, garantissant que le métal d'apport en fusion peut former une liaison solide et homogène.

Le point essentiel à retenir est de considérer le flux non pas comme une aide générique, mais comme un composant chimique actif d'un système de brasage complet. Le bon flux est déterminé entièrement par les matériaux que vous joignez et l'alliage que vous utilisez pour les joindre.

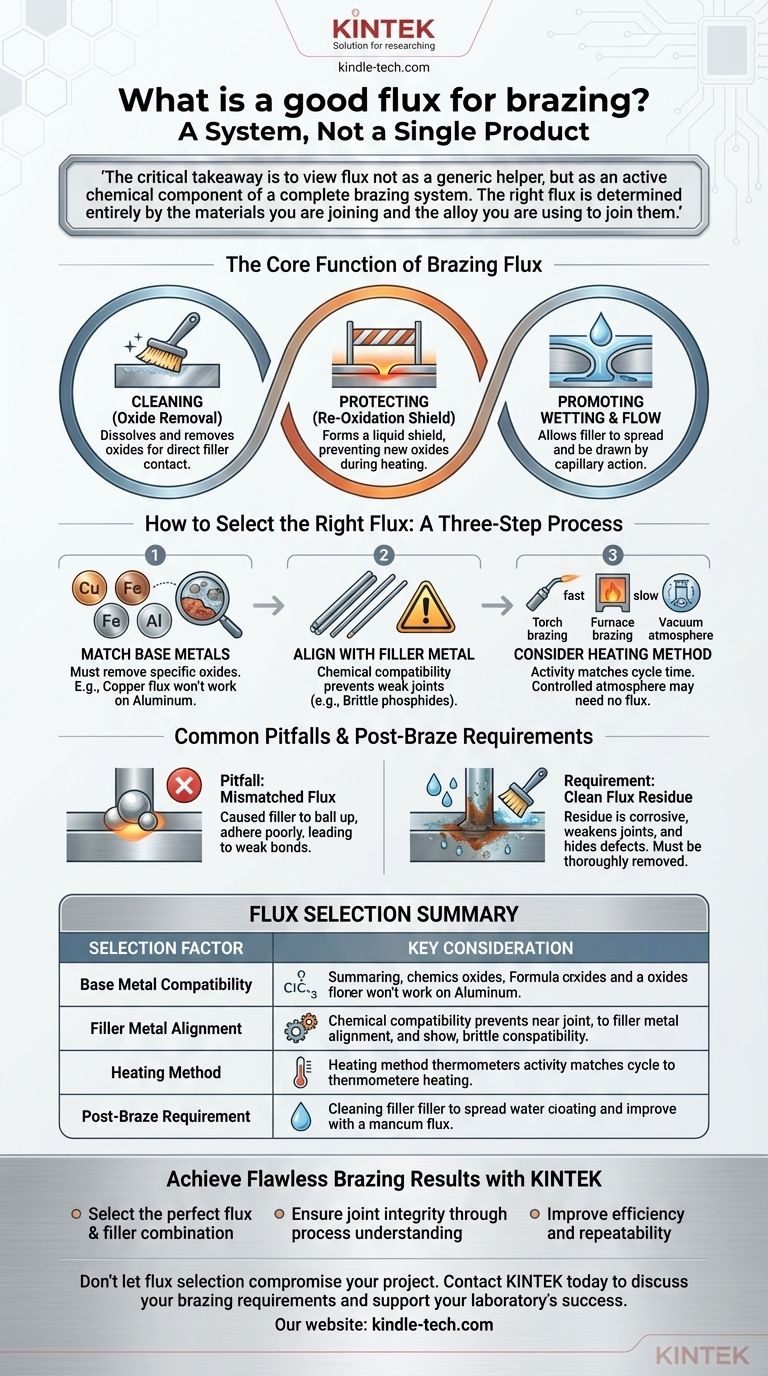

La fonction principale du flux de brasage

Pour sélectionner le bon flux, vous devez d'abord comprendre ses trois rôles essentiels dans le processus de brasage. Chaque fonction est cruciale pour obtenir un joint sain.

Nettoyage de la surface des oxydes

Tous les métaux, lorsqu'ils sont exposés à l'air, développent une fine couche invisible d'oxydes. Cette couche agit comme une barrière, empêchant l'alliage de brasage en fusion d'entrer en contact direct avec le métal de base pur situé en dessous.

Le flux est conçu pour dissoudre et éliminer ces oxydes lorsqu'il est chauffé, exposant une surface chimiquement propre prête à être liée.

Protection contre la ré-oxydation

Lorsque vous chauffez les pièces à la température de brasage, le taux d'oxydation augmente considérablement. Le flux fond et se répand sur la zone de joint, formant un bouclier liquide protecteur.

Ce bouclier bloque l'oxygène de l'atmosphère, empêchant la formation de nouveaux oxydes tenaces sur les surfaces propres pendant le cycle de chauffage.

Promotion du mouillage et de l'écoulement

Avec les surfaces propres et protégées, le métal d'apport en fusion peut maintenant « mouiller » les métaux de base. Cela signifie qu'il peut s'étaler uniformément sur les surfaces, un peu comme l'eau sur du verre propre.

Cette action de mouillage permet à l'action capillaire d'attirer le métal d'apport profondément dans le joint ajusté, assurant une liaison complète et robuste.

Comment choisir le bon flux

Le choix d'un flux est un processus d'adaptation de ses propriétés chimiques aux exigences spécifiques de votre application. Il n'existe pas de solution universelle.

Adapter le flux à vos métaux de base

Le facteur le plus important est la compatibilité chimique. Le flux doit être formulé pour éliminer agressivement le type spécifique d'oxyde formé par vos métaux de base.

Un flux conçu pour les alliages de cuivre sera inefficace sur l'acier inoxydable, et un flux pour l'aluminium ne fonctionnera pas sur le fer. L'utilisation d'un flux incorrect ne nettoiera pas la surface, ce qui entraînera un joint défectueux.

Alignement avec votre métal d'apport

Le flux doit également être chimiquement compatible avec le métal d'apport. Une combinaison inappropriée peut entraîner des réactions chimiques indésirables.

Par exemple, l'utilisation de certains alliages d'apport contenant du phosphore sur du fer ou du nickel peut créer des composés cassants appelés phosphures, affaiblissant considérablement le joint. Le flux et l'apport doivent fonctionner ensemble de manière transparente.

Considérer votre méthode de chauffage et le temps de cycle

Le niveau d'activité d'un flux est conçu pour une plage de température et une durée spécifiques. Un processus rapide à haute température comme le brasage à la torche nécessite un flux très actif qui peut fonctionner rapidement.

Inversement, un processus plus lent comme le brasage au four utilise souvent un flux moins actif et plus durable. Dans certains cas, comme le brasage au four sous vide ou sous atmosphère contrôlée, l'atmosphère protectrice élimine les oxydes, supprimant ainsi le besoin de flux.

Pièges courants et exigences post-brasage

Comprendre ce qui peut mal tourner est tout aussi important que de connaître le processus idéal. La conscience de ces problèmes est la marque du travail professionnel.

Le danger d'un flux mal assorti

L'utilisation du mauvais flux est une cause principale d'échec du brasage. Les symptômes sont clairs : le métal d'apport s'agglomérera et refusera de couler, ou il adhérera mal, créant une liaison faible et peu fiable.

La nature corrosive des résidus de flux

La plupart des flux de brasage sont chimiquement agressifs par conception. Si des résidus restent sur la pièce après le brasage, ils peuvent absorber l'humidité de l'air et provoquer une corrosion sévère avec le temps.

Cette corrosion peut affaiblir le joint et endommager le métal de base environnant. Par conséquent, tout excès de flux doit être soigneusement éliminé une fois la pièce refroidie.

Oublier le nettoyage post-brasage

Ne pas éliminer les résidus de flux risque non seulement la corrosion, mais entrave également l'inspection visuelle du joint. Une couche de flux durci peut facilement masquer des fissures, des vides ou des zones de non-adhérence.

Cela interfère également avec toute opération de finition ultérieure comme la peinture, le placage ou le revêtement en poudre.

Faire le bon choix pour votre projet

Votre choix de flux doit être une décision délibérée basée sur les composants fondamentaux de votre opération de brasage.

- Si votre objectif principal est de joindre des métaux courants comme le cuivre ou l'acier : Sélectionnez un flux à usage général explicitement répertorié comme compatible avec votre métal de base et votre famille d'alliages d'apport choisis.

- Si votre objectif principal est de joindre des alliages spéciaux ou des métaux dissemblables : Votre décision doit être guidée par une compatibilité chimique précise ; consultez les fiches techniques du fabricant de l'alliage d'apport pour des recommandations de flux spécifiques.

- Si votre objectif principal est la production à haut volume ou l'électronique sensible : Envisagez le brasage au four sous atmosphère contrôlée pour éliminer le besoin de flux et le risque associé de résidus corrosifs.

En fin de compte, un brasage réussi dépend du traitement du métal de base, du métal d'apport et du flux comme un système interconnecté.

Tableau récapitulatif :

| Facteur de sélection | Considération clé |

|---|---|

| Compatibilité du métal de base | Le flux doit être formulé pour éliminer les oxydes spécifiques présents sur vos métaux (par exemple, cuivre, acier inoxydable, aluminium). |

| Alignement avec le métal d'apport | Doit être chimiquement compatible pour éviter des réactions indésirables qui affaiblissent le joint. |

| Méthode de chauffage | Le brasage à la torche nécessite un flux à action rapide ; le brasage au four peut utiliser un type plus durable ou aucun flux dans une atmosphère contrôlée. |

| Exigence post-brasage | La plupart des flux laissent des résidus corrosifs qui doivent être soigneusement nettoyés après le refroidissement de la pièce. |

Obtenez des résultats de brasage impeccables avec KINTEK

Choisir le bon flux est essentiel, mais ce n'est qu'une partie d'un système de brasage réussi. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant les matériaux de haute qualité et le support expert dont votre laboratoire a besoin pour un assemblage métallique précis et fiable.

Nous vous aidons à :

- Sélectionner la combinaison parfaite de flux et de métal d'apport pour vos métaux de base et votre application spécifiques.

- Assurer l'intégrité du joint en comprenant l'ensemble du processus de brasage, de la préparation de surface au nettoyage post-brasage.

- Améliorer l'efficacité et la répétabilité dans vos flux de travail de recherche ou de production.

Ne laissez pas le choix du flux compromettre votre projet. Laissez notre expertise vous guider vers des liaisons plus solides et plus fiables.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de brasage et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Brosse en fibre de carbone conductrice pour l'élimination de l'électricité statique et le nettoyage

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la température de frittage du minerai de fer ? Obtenez une qualité de frittage optimale pour votre haut fourneau

- Pourquoi un circuit en couche mince est-il important ? Obtenez une précision inégalée pour l'électronique à haute fréquence

- Quel est l'effet d'un agitateur-incubateur sur le rendement en sucres réducteurs ? Optimisation de l'hydrolyse du Pennisetum alopecuroides

- Quelles précautions faut-il suivre en travaillant dans un laboratoire ? Cultiver un état d'esprit de vigilance proactive

- Quel est le but du dépôt par pulvérisation cathodique ? Atteindre une précision et une uniformité à l'échelle atomique

- Quelle est l'application de la pyrolyse dans la gestion des déchets ? Transformez les déchets en énergie et en ressources

- Quels sont les avantages et les limites du processus de traitement thermique ? Libérez les performances des matériaux

- Quels sont les avantages du procédé de métallurgie des poudres ? Atteindre une fabrication rentable et de haute précision