Un four à moufle est utilisé pour la "combustion" dans un sens scientifique très contrôlé, et non pour une simple combustion. Ce processus est plus précisément appelé incinération (ou calcination), où un échantillon est chauffé à haute température pour brûler tous ses composants organiques, ne laissant que le résidu inorganique incombustible. Il s'agit d'une technique analytique courante utilisée dans diverses industries pour déterminer la composition des matériaux.

Un four à moufle n'est pas destiné à mettre le feu à des objets, mais à les transformer précisément par la chaleur. Sa fonction principale est de chauffer des matériaux à des températures extrêmes dans une chambre isolée, ce qui empêche la contamination et assure une chaleur uniforme. Cela permet des processus bien au-delà de la simple combustion, y compris la modification des structures chimiques et le renforcement des métaux.

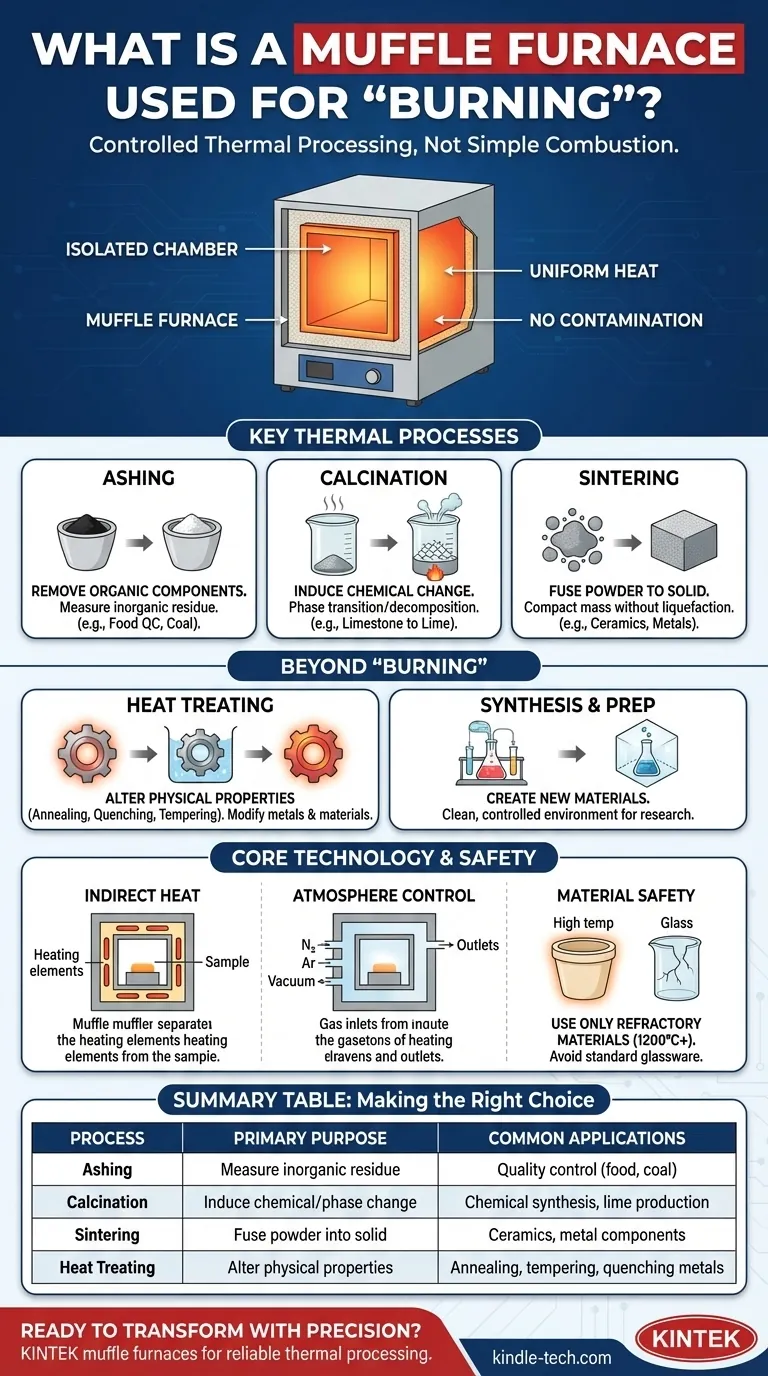

Les principaux processus thermiques impliqués

Lorsque nous parlons de "combustion" dans un four à moufle, nous nous référons généralement à l'un des plusieurs processus spécifiques à haute température. Chacun a un but distinct.

Incinération : pour déterminer le contenu inorganique

L'incinération est la réponse la plus directe à la question de la "combustion". C'est un processus de décomposition thermique qui élimine complètement les substances volatiles et organiques d'un échantillon.

L'objectif est de mesurer avec précision le poids du matériau inorganique restant, ou cendres. C'est une étape critique dans le contrôle qualité et l'analyse du charbon, des échantillons environnementaux et des produits alimentaires.

Calcination : pour induire un changement chimique

La calcination implique de chauffer un matériau solide à haute température pour provoquer une transition de phase ou une décomposition thermique.

Contrairement à l'incinération, l'objectif n'est pas seulement de brûler le matériau, mais de modifier son état chimique. Un exemple courant est le chauffage du calcaire (carbonate de calcium) pour produire de la chaux (oxyde de calcium) à usage industriel.

Frittage : pour fusionner des matériaux

Le frittage utilise la chaleur pour compacter et former une masse solide de matériau à partir d'une poudre sans la faire fondre jusqu'à la liquéfaction.

Ce processus est fondamental dans la création de pièces céramiques, la fabrication de composants métalliques et la recherche en science des matériaux. Le four fournit l'environnement stable et à haute température nécessaire pour que les particules se lient entre elles.

Au-delà de la "combustion" : le four comme outil de transformation

L'utilité d'un four à moufle s'étend bien au-delà de la décomposition. C'est une pierre angulaire pour la modification et la synthèse des matériaux.

Traitement thermique des métaux et des matériaux

Le four offre le contrôle précis de la température nécessaire aux processus métallurgiques qui modifient les propriétés physiques des métaux. Ceux-ci incluent :

- Le recuit : Chauffage puis refroidissement lent pour rendre un métal moins cassant et plus malléable.

- La trempe : Refroidissement rapide d'un métal après chauffage pour augmenter sa dureté.

- Le revenu : Réchauffage d'un métal trempé à une température plus basse pour réduire la fragilité tout en conservant la dureté.

Ces mêmes principes s'appliquent au traitement des céramiques, du verre et même des semi-conducteurs.

Synthèse et préparation d'échantillons

Dans la recherche scientifique et pharmaceutique, un four à moufle est utilisé pour synthétiser de nouveaux matériaux ou préparer des échantillons pour une analyse ultérieure.

L'environnement propre et contrôlé garantit que les résultats sont dus au processus prévu, et non à une contamination extérieure. Ceci est vital pour les tests de médicaments et le développement de nouveaux composés chimiques.

Comprendre les compromis et la technologie de base

La valeur d'un four à moufle réside dans sa conception, mais cette conception s'accompagne de considérations spécifiques.

Le principe de la chaleur indirecte

La caractéristique distinctive d'un four à moufle est le "moufle" — une chambre isolante qui sépare le matériau chauffé des éléments chauffants.

Ce chauffage indirect est crucial. Il empêche la contamination par les sous-produits de combustion ou les éléments eux-mêmes et fournit une température très uniforme, garantissant des résultats cohérents et reproductibles.

Le contrôle de l'atmosphère est une variable clé

Les fours à moufle de base fonctionnent en chauffant un échantillon en présence d'air ambiant. Cela suffit pour une simple incinération ou calcination.

Cependant, des modèles plus avancés permettent le contrôle de l'atmosphère. Cela signifie que la chambre peut être remplie d'un gaz spécifique (comme l'azote ou l'argon) ou maintenue sous vide. C'est essentiel pour les processus où les réactions avec l'oxygène doivent être évitées.

Limitations matérielles et de sécurité

Les fours à moufle atteignent des températures extrêmement élevées, dépassant souvent 1200°C (2192°F).

Seuls les matériaux de laboratoire réfractaires, tels que des types spécifiques de céramique ou des creusets métalliques à haute température, peuvent être placés en toute sécurité à l'intérieur. L'utilisation de verrerie ou de plastiques standard entraînerait une défaillance immédiate et des dommages potentiels au four.

Faire le bon choix pour votre objectif

Le terme "combustion" dans un four à moufle peut signifier beaucoup de choses. Le processus spécifique dont vous avez besoin dépend entièrement de votre objectif.

- Si votre objectif principal est de déterminer la composition d'un échantillon : Vous effectuez une incinération pour mesurer précisément le résidu inorganique.

- Si votre objectif principal est de modifier la structure chimique d'un matériau : Vous avez besoin de calcination pour provoquer une décomposition thermique ou un changement de phase.

- Si votre objectif principal est d'améliorer les propriétés physiques d'un métal : Vous utiliserez des processus de traitement thermique comme le recuit ou le revenu.

- Si votre objectif principal est de créer un objet solide à partir de poudre : Le processus requis est le frittage, courant dans les céramiques et la métallurgie.

En fin de compte, un four à moufle vous donne le pouvoir de transformer des matériaux avec une chaleur précise et contrôlée.

Tableau récapitulatif :

| Processus | Objectif principal | Applications courantes |

|---|---|---|

| Incinération | Éliminer les matières organiques pour mesurer le résidu inorganique | Contrôle qualité pour les aliments, le charbon, les échantillons environnementaux |

| Calcination | Induire une décomposition thermique ou un changement de phase | Production de chaux à partir de calcaire, synthèse chimique |

| Frittage | Fusionner des particules de poudre en une masse solide | Fabrication de céramiques, de composants métalliques |

| Traitement thermique | Modifier les propriétés physiques des métaux | Recuit, revenu et trempe des métaux |

Prêt à transformer vos matériaux avec précision ? Un four à moufle KINTEK fournit l'environnement contrôlé et à haute température essentiel pour une incinération, une calcination, un frittage et un traitement thermique précis. Notre équipement de laboratoire est conçu pour la fiabilité et la répétabilité, garantissant le succès de vos processus d'analyse et de synthèse. Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour les besoins de traitement thermique de votre laboratoire. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les règles de sécurité en laboratoire pour chauffer des substances ? Protocoles essentiels pour prévenir les accidents

- Quel appareil est utilisé pour le chauffage en laboratoire ? Un guide pour choisir l'outil adapté

- Comment la vitesse de chauffage affecte-t-elle le point de fusion ? Évitez les mesures inexactes dans votre laboratoire

- Quelle est la différence entre un four à moufle et un four tubulaire ? Un guide pour choisir le bon four de laboratoire

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux