Dans l'industrie pharmaceutique, un four à moufle est un outil essentiel pour le contrôle qualité et la chimie analytique. Il est principalement utilisé pour effectuer le "cendrage" – un processus de combustion à haute température qui élimine toute matière organique d'un échantillon afin de mesurer précisément sa teneur inorganique. Cette analyse est fondamentale pour l'inspection des médicaments, la détermination de la pureté et la préparation des échantillons pour des tests élémentaires ultérieurs.

Le principal défi de l'analyse pharmaceutique est de vérifier la pureté et la composition d'un médicament. Un four à moufle résout ce problème en fournissant un environnement ultra-propre et à haute température pour isoler les composants non combustibles d'un échantillon, ce qui est un indicateur direct et fiable de sa composition inorganique et de ses impuretés potentielles.

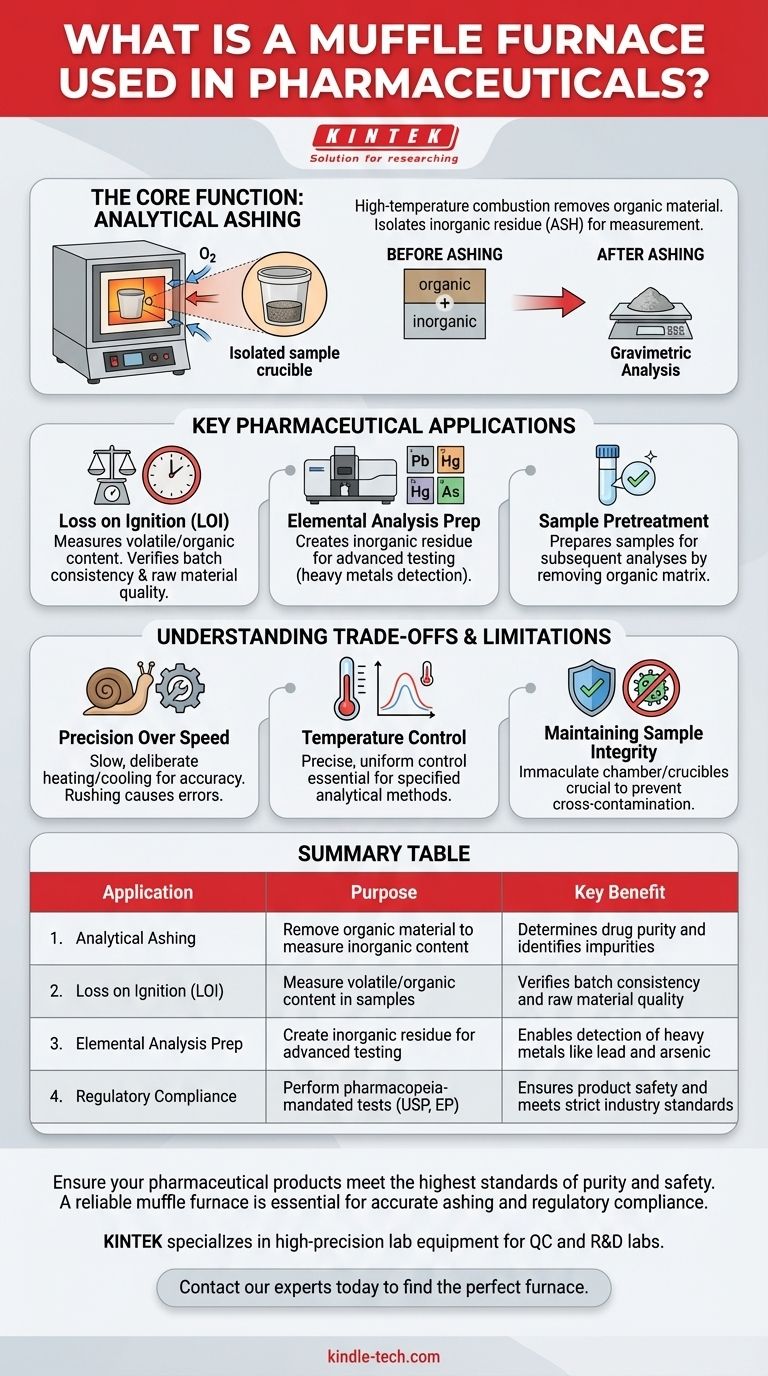

La fonction principale : le cendrage analytique pour le contrôle qualité

Un four à moufle n'est pas seulement un four ; c'est un instrument de précision conçu pour l'analyse destructive. Sa fonction est de révéler ce qui reste lorsque toute matière organique est brûlée.

Qu'est-ce que le cendrage ?

Le cendrage est le processus de chauffage d'une substance à haute température en présence d'oxygène. Cela brûle complètement tous les composés organiques et volatils, tels que l'ingrédient pharmaceutique actif (IPA) et les excipients organiques.

Le matériau restant est une petite quantité de résidu connue sous le nom de cendre. Cette cendre est entièrement composée de matériaux inorganiques, tels que des impuretés minérales, des sels inorganiques ou des catalyseurs métalliques.

Pourquoi la teneur en cendres est importante

La quantité et la composition de cette cendre sont des données critiques en pharmacie. Une teneur en cendres élevée ou inattendue peut indiquer une contamination, la présence de métaux lourds ou des incohérences dans le processus de fabrication.

Ce processus, souvent appelé analyse gravimétrique, implique de peser l'échantillon avant et après le cendrage. La différence fournit une mesure précise de la teneur organique et inorganique, ce qui est un test clé pour la conformité réglementaire et la sécurité des produits.

Le rôle du "moufle"

La caractéristique distinctive d'un four à moufle est le moufle lui-même – une chambre qui isole l'échantillon des éléments chauffants. Cette conception empêche la contamination par les sous-produits de combustion du combustible de chauffage ou par la dégradation des éléments eux-mêmes.

Pour l'analyse pharmaceutique, où une précision de l'ordre du millionième est essentielle, cela garantit que la cendre résultante provient uniquement de l'échantillon de médicament et non du four.

Applications pharmaceutiques clés

L'utilisation principale du cendrage conduit à plusieurs tests analytiques standard requis par les pharmacopées du monde entier.

Perte à l'ignition (LOI)

C'est l'une des applications les plus courantes. Un échantillon est pesé, chauffé dans le four à une température spécifique pendant un temps défini, refroidi et pesé à nouveau. La "perte à l'ignition" représente la masse des matériaux volatils brûlés.

Ce test est utilisé pour déterminer la teneur en humidité, en matières volatiles et en composants organiques globaux dans une matière première ou un produit médicamenteux final.

Analyse élémentaire et compositionnelle

La cendre produite par le four à moufle n'est souvent que la première étape. Ce résidu inorganique peut ensuite être dissous et analysé à l'aide de techniques plus avancées, telles que la spectroscopie d'absorption atomique (SAA) ou l'analyse par plasma à couplage inductif (ICP).

Cela permet aux scientifiques d'identifier et de quantifier des éléments spécifiques, en particulier les métaux lourds toxiques comme le plomb, le mercure ou l'arsenic, en s'assurant qu'ils sont inférieurs aux limites de sécurité.

Prétraitement des échantillons

Certaines méthodes analytiques avancées exigent que les échantillons soient sous forme inorganique. Le four à moufle sert d'outil de prétraitement essentiel, préparant de manière fiable les échantillons pour ces analyses ultérieures en éliminant proprement la matrice organique.

Comprendre les compromis et les limites

Bien que très efficace, un four à moufle est un outil spécialisé avec des principes de fonctionnement spécifiques qui doivent être respectés.

Précision plutôt que vitesse

Les fours à moufle sont conçus pour la précision et l'uniformité de la température, pas pour la vitesse. Les cycles de chauffage et de refroidissement sont souvent lents et délibérés pour assurer une combustion complète et éviter les chocs thermiques à l'échantillon ou à la chambre du four. Précipiter le processus peut entraîner un cendrage incomplet et des résultats inexacts.

Le besoin critique de contrôle de la température

Différentes méthodes analytiques spécifient des températures et des vitesses de montée en température exactes. Un four de haute qualité offre un contrôle précis et uniforme de la température dans toute la chambre.

Des zones de chaleur incohérentes peuvent entraîner un cendrage incomplet de certaines parties de l'échantillon, faussant le poids final et invalidant le test.

Maintien de l'intégrité de l'échantillon

Le but entier de la conception du moufle est d'empêcher la contamination. Les utilisateurs doivent s'assurer que la chambre du moufle en céramique et les creusets d'échantillons sont impeccablement propres pour éviter la contamination croisée entre les essais, ce qui est une erreur inacceptable dans un environnement pharmaceutique.

Faire le bon choix pour votre objectif

Votre objectif analytique spécifique déterminera la manière dont vous utilisez le four à moufle.

- Si votre objectif principal est le contrôle qualité de routine : Utilisez le four pour les tests standardisés de "perte à l'ignition" et de "résidu à l'ignition" afin de vérifier la pureté et la cohérence des matières premières et des lots de produits finis.

- Si votre objectif principal est la recherche et le développement : Employez le four comme outil de préparation d'échantillons pour créer des résidus inorganiques propres pour l'analyse élémentaire avancée et la caractérisation de nouvelles formulations.

- Si votre objectif principal est la conformité réglementaire : Assurez-vous que le contrôleur de température de votre four est rigoureusement calibré et que l'ensemble du processus est validé pour répondre aux normes spécifiques décrites dans les pharmacopées (par exemple, USP, EP, JP).

En fin de compte, le four à moufle sert de gardien de la qualité, fournissant les données définitives nécessaires pour garantir la pureté et la sécurité des produits pharmaceutiques.

Tableau récapitulatif :

| Application | Objectif | Avantage clé |

|---|---|---|

| Cendrage analytique | Éliminer la matière organique pour mesurer la teneur inorganique | Détermine la pureté des médicaments et identifie les impuretés |

| Perte à l'ignition (LOI) | Mesurer la teneur volatile/organique dans les échantillons | Vérifie la cohérence des lots et la qualité des matières premières |

| Préparation pour l'analyse élémentaire | Créer un résidu inorganique pour des tests avancés | Permet la détection de métaux lourds comme le plomb et l'arsenic |

| Conformité réglementaire | Effectuer les tests mandatés par la pharmacopée (USP, EP) | Assure la sécurité des produits et respecte les normes strictes de l'industrie |

Assurez-vous que vos produits pharmaceutiques répondent aux normes les plus élevées de pureté et de sécurité.

Un four à moufle fiable est essentiel pour un cendrage précis, les tests de perte à l'ignition et la conformité réglementaire. KINTEK est spécialisé dans les équipements de laboratoire de haute précision, y compris les fours à moufle conçus pour les besoins exigeants des laboratoires de contrôle qualité et de R&D pharmaceutiques.

Laissez-nous vous aider à améliorer vos capacités analytiques. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos applications spécifiques – du contrôle qualité de routine à la recherche avancée.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité

- Quelle est la relation entre la température de frittage et la température de fusion ? Différences clés pour les ingénieurs en matériaux

- Quels sont les rôles des étuves de laboratoire et des fours à moufle dans l'analyse de la biomasse ? Traitement thermique de précision

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents