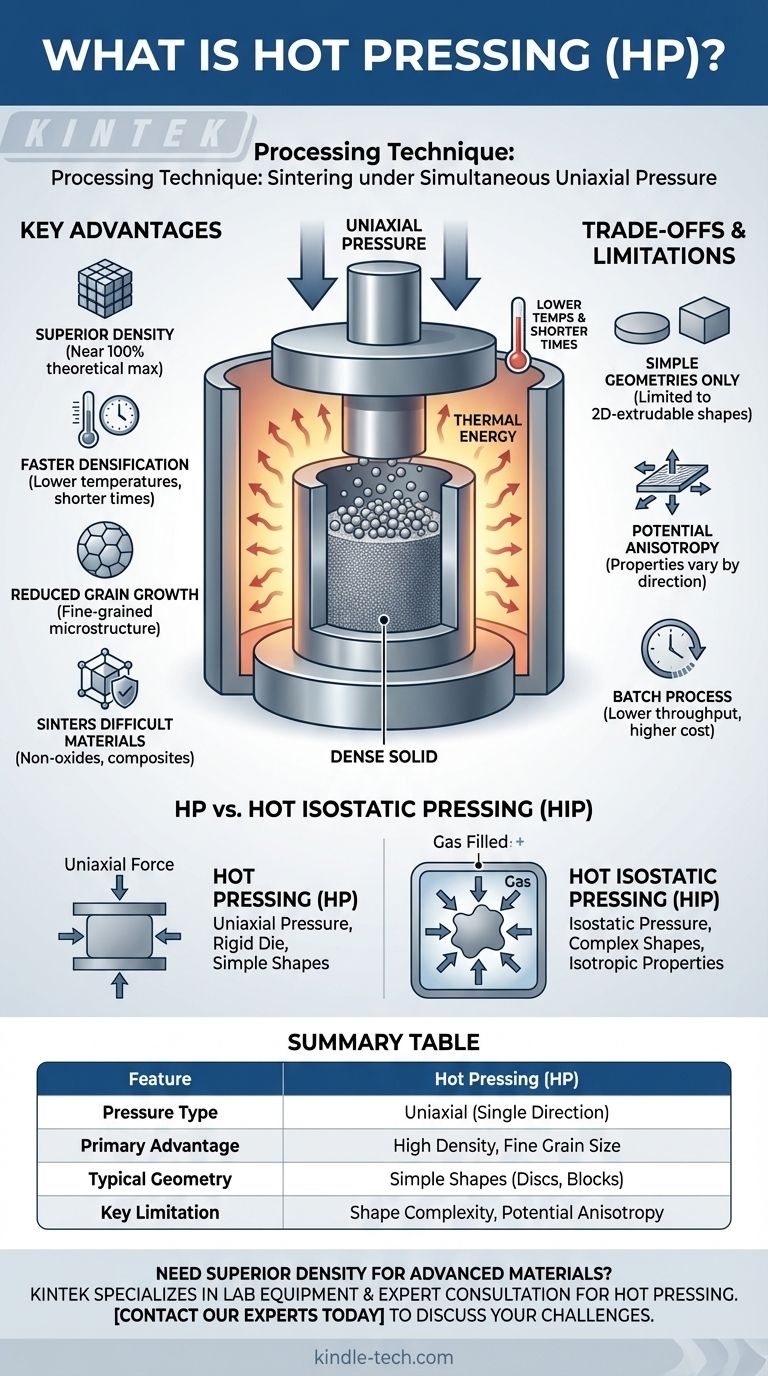

La technique de traitement dans laquelle le frittage est réalisé sous pression uniaxiale simultanée est connue sous le nom de pressage à chaud (HP). C'est un processus de métallurgie des poudres conçu pour consolider les poudres en un solide dense en appliquant simultanément de la chaleur et une force directionnelle, améliorant considérablement le processus de densification par rapport au frittage sans pression.

Le pressage à chaud est une méthode de consolidation spécialisée utilisée pour atteindre une densité quasi-totale et des microstructures à grains fins dans les matériaux de haute performance qui sont autrement difficiles à fritter. Il exploite la pression uniaxiale pour accélérer la densification, mais cela s'accompagne de compromis fondamentaux en termes de géométrie des composants et de directionnalité potentielle des propriétés.

Comment fonctionne le pressage à chaud

Le principe fondamental : Chaleur et force

Dans le pressage à chaud, une poudre est chargée dans une cavité de matrice, qui est généralement en graphite ou en composite céramique. L'ensemble est chauffé dans un four tandis que des vérins ou des poinçons appliquent une forte force de compression le long d'un seul axe (uniaxialement).

Cette combinaison d'énergie thermique et de pression mécanique est la caractéristique définissante du processus.

Accélération de la densification

La pression appliquée facilite considérablement le processus de frittage. Elle augmente la contrainte de contact entre les particules de poudre, ce qui favorise les mécanismes de transport de matière comme la diffusion et l'écoulement plastique.

Cela permet une densification complète à des températures significativement plus basses et pendant des durées plus courtes que ce qui serait nécessaire pour un frittage conventionnel sans pression.

Le rôle de la matrice

La matrice rigide est essentielle pour contenir la poudre et transmettre la force uniaxiale. La forme finale du composant est entièrement dictée par la forme de la cavité de la matrice.

Étant donné que la pièce consolidée doit être éjectée de la matrice, le pressage à chaud est fondamentalement limité à la production de géométries simples comme des disques, des blocs et des cylindres.

Principaux avantages par rapport aux autres méthodes

Densité et propriétés supérieures

Le principal avantage du pressage à chaud est sa capacité à produire des matériaux avec une très haute densité, atteignant souvent près de 100 % du maximum théorique du matériau.

Ce manque de porosité, combiné à la taille de grain fine préservée par l'utilisation de températures plus basses, donne des matériaux aux propriétés mécaniques supérieures, telles qu'une résistance, une dureté et une ténacité à la rupture élevées.

Frittage de matériaux difficiles

Le pressage à chaud est indispensable pour les matériaux intrinsèquement difficiles à densifier. Cela inclut de nombreuses céramiques non-oxydes (comme le carbure de silicium et le nitrure de bore), les composites et les matériaux à liaison covalente qui présentent une faible diffusion lors du frittage conventionnel.

Croissance des grains réduite

En permettant la densification à des températures plus basses, le pressage à chaud inhibe efficacement la croissance des grains. Une microstructure à grains fins est souvent essentielle pour atteindre des performances élevées dans les céramiques structurelles et d'autres matériaux avancés.

Comprendre les compromis et les limitations

Restrictions de forme et de taille

La limitation la plus importante du pressage à chaud est son incapacité à former des formes complexes. Le processus est limité aux géométries simples, extrudables en 2D, qui permettent l'éjection de la pièce de la matrice.

Pressage à chaud vs. Pressage isostatique à chaud (HIP)

Il est crucial de ne pas confondre le pressage à chaud (HP) avec le pressage isostatique à chaud (HIP). Alors que le HP utilise une pression uniaxiale dans une matrice rigide, le HIP utilise une pression gazeuse isostatique (uniforme, dans toutes les directions) pour consolider les pièces.

Le HIP peut produire des composants très complexes, proches de la forme finale, et donne des propriétés entièrement isotropes, mais c'est souvent un processus plus complexe et plus coûteux.

Potentiel d'anisotropie

Étant donné que la pression est appliquée dans une seule direction, la microstructure résultante peut devenir texturée ou alignée. Cela peut entraîner une anisotropie, où les propriétés du matériau (par exemple, la résistance, la conductivité thermique) sont différentes lorsqu'elles sont mesurées parallèlement ou perpendiculairement à la direction de pressage.

Coût du processus et débit

Le pressage à chaud est un processus discontinu avec un débit relativement faible par rapport aux méthodes industrielles comme le pressage-frittage. L'équipement est spécialisé, et les matrices (en particulier le graphite) ont une durée de vie limitée, ce qui augmente le coût global.

Faire le bon choix pour votre objectif

Le choix de la méthode de frittage correcte dépend entièrement de votre matériau, des propriétés souhaitées et des exigences du composant.

- Si votre objectif principal est d'atteindre une densité maximale et une taille de grain fine dans un matériau difficile à fritter avec une forme simple : Le pressage à chaud est un choix idéal et puissant.

- Si votre objectif est de produire un composant dense de forme complexe avec des propriétés uniformes dans toutes les directions : Vous devriez envisager le pressage isostatique à chaud (HIP).

- Si vous produisez en masse des pièces métalliques ou céramiques simples où le coût est un facteur majeur et qu'une certaine porosité est acceptable : Le frittage conventionnel sans pression ou le pressage-frittage reste la norme industrielle.

En comprenant l'interaction unique de la pression uniaxiale et de la température, vous pouvez exploiter efficacement le pressage à chaud pour concevoir des matériaux avancés qui seraient autrement impossibles à créer.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud (HP) |

|---|---|

| Type de pression | Uniaxiale (direction unique) |

| Avantage principal | Haute densité, taille de grain fine |

| Géométrie typique | Formes simples (disques, blocs) |

| Limitation clé | Complexité de la forme, anisotropie potentielle |

Besoin d'atteindre une densité et des performances supérieures pour vos matériaux avancés ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et des conseils d'experts nécessaires pour des processus comme le pressage à chaud. Que vous développiez de nouvelles céramiques, des composites ou d'autres matériaux de haute performance, nos solutions vous aident à optimiser votre processus de frittage pour des résultats maximaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis spécifiques de votre laboratoire en science des matériaux.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le frittage sous pression de gaz ? Atteignez une densité quasi parfaite pour les matériaux haute performance

- Pourquoi est-il nécessaire d'utiliser du papier graphite ou des cales en graphite pour le pressage à chaud ? Protégez vos moules et améliorez vos échantillons

- Pourquoi le séchage au four de la poudre Al-20% Si et du graphite lamellaire est-il essentiel ? Assurer la densité et la résistance lors du pressage à chaud

- Comment le contrôle de la pression dans l'équipement de frittage par presse à chaud sous vide contribue-t-il à la densification des composites SiCp/6061 ?

- Quelle est la tension du frittage plasma par étincelles (SPS) ? Débloquer une densification rapide à basse température

- À quoi servent les presses à chaud ? Transformer les matériaux par la chaleur et la pression

- Comment le contrôle précis de la température d'un four de frittage par pressage à chaud sous vide facilite-t-il les réactions in-situ dans le SiC/B4C ?

- Quel est l'avantage de l'utilisation du frittage HIP (Hot Isostatic Pressing) pour les vitrocéramiques à base de zircone ? Atteindre une densification de 100 %