Essentiellement, un four à poussoir est un type de four industriel continu. Il traite les matériaux en les poussant à travers diverses zones de chauffage et de refroidissement sur une série de plateaux, de paniers ou de plaques. Cela crée un train continu où un nouveau panier entrant dans le four pousse toute la ligne vers l'avant, permettant une production constante et à grand volume.

La distinction essentielle d'un four à poussoir réside dans sa conception pour un fonctionnement continu, ce qui en fait une pierre angulaire des processus de fabrication à haut débit. Cela contraste fortement avec les fours discontinus (batch), qui traitent une seule charge discrète à la fois.

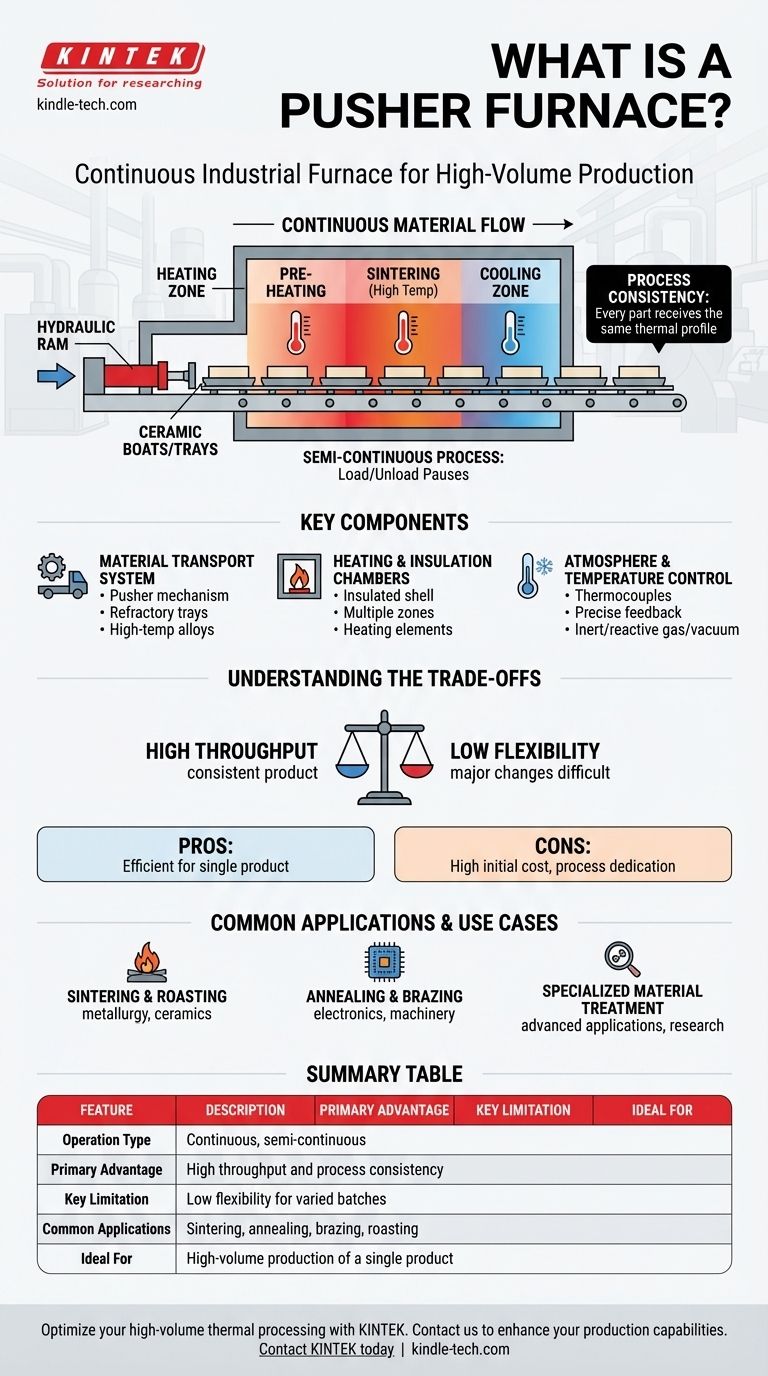

Le principe fondamental : Flux continu des matériaux

La caractéristique déterminante d'un four à poussoir est sa méthode de transport des matériaux. Comprendre ce mécanisme est essentiel pour saisir son objectif et sa valeur dans les environnements industriels.

Comment fonctionne la « poussée »

Un système mécanique, souvent un vérin hydraulique ou électrique, pousse un nouveau plateau de matériau dans l'entrée du four. Cette action force toute la ligne de plateaux à avancer d'une position.

Le processus est semi-continu. Le four s'arrête juste assez longtemps pour décharger un plateau terminé à la sortie et charger un nouveau plateau non traité à l'entrée avant que la poussée suivante ne se produise.

Atteindre la cohérence du processus

Ce flux continu garantit que chaque pièce est exposée au même profil de température pendant la même durée. Le four est divisé en zones distinctes — préchauffage, frittage et refroidissement — chacune dotée d'un contrôle de température précis, garantissant un processus thermique hautement répétable.

Composants clés d'un four à poussoir

Bien que les conceptions varient, les fours à poussoir partagent un ensemble commun de composants fonctionnels conçus pour gérer le traitement thermique continu des matériaux.

Système de transport des matériaux

Cela comprend les paniers ou plateaux qui transportent le matériau et le mécanisme de poussée lui-même. Les paniers sont généralement fabriqués à partir de matériaux réfractaires comme la céramique ou des alliages à haute température pour résister aux conditions extrêmes.

Chambres de chauffage et d'isolation

Le corps du four se compose d'une enveloppe fortement isolée contenant plusieurs zones de chauffage. Ces zones utilisent des éléments chauffants tels que des fils résistifs, du carbure de silicium ou du disiliciure de molybdène pour générer les températures requises.

Contrôle de l'atmosphère et de la température

Un système de contrôle sophistiqué gère l'ensemble du processus. Il utilise des thermocouples pour un retour d'information précis de la température dans chaque zone et peut contrôler l'atmosphère interne, qui peut être un gaz inerte, un gaz réactif ou un vide, selon l'application.

Chambres de refroidissement

Après avoir traversé les zones à haute température, les matériaux passent dans des chambres de refroidissement. Ces chambres sont conçues pour ramener le produit à une température de manipulation sûre à un rythme contrôlé afin de prévenir le choc thermique ou les changements microstructuraux indésirables.

Comprendre les compromis

Un four à poussoir est un outil puissant, mais il n'est pas universellement applicable. Ses avantages de conception pour certains processus créent des limites pour d'autres.

Haut débit contre faible flexibilité

Le principal avantage est le rendement élevé pour un produit constant. Cependant, cette même conception le rend inflexible. Changer le profil de température ou le temps de traitement est une entreprise majeure, ce qui le rend inapproprié pour les petits lots variés ou les travaux expérimentaux.

Coût initial et complexité

Le système de poussée mécanique, le zonage étendu et les systèmes de contrôle complexes font de ces fours un investissement en capital important. Leur conception est optimisée pour un fonctionnement continu ou quasi continu afin de justifier le coût.

Dédicace au processus

Un four à poussoir est généralement dédié à un seul processus thermique bien défini. Son efficacité est perdue s'il doit être fréquemment arrêté, refroidi et reprogrammé pour différents matériaux ou résultats.

Applications courantes et cas d'utilisation

La capacité de fournir un traitement thermique constant et à grand volume rend le four à poussoir essentiel dans de nombreuses industries pour un large éventail de processus thermiques.

Frittage et grillage

Il est largement utilisé en métallurgie et en céramique pour le frittage de matériaux en poudre en une masse solide. Cela comprend les applications pour les composants céramiques, les matériaux réfractaires et les pièces en métal en poudre.

Recuit et brasage

Dans l'électronique et la machinerie, ces fours sont utilisés pour le recuit des métaux afin de soulager les contraintes internes et pour le brasage des composants ensemble dans une atmosphère contrôlée.

Traitement spécialisé des matériaux

Le contrôle précis de la température et de l'atmosphère permet des applications avancées, telles que la cuisson de composants électroniques, le traitement de matériaux spéciaux et la recherche dans les laboratoires universitaires et industriels.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos besoins de production et de vos objectifs opérationnels.

- Si votre objectif principal est la production continue à haut volume d'un seul produit : Un four à poussoir est la solution idéale pour son efficacité et la répétabilité du processus.

- Si votre objectif principal est la recherche, la production en petits lots ou le traitement de matériaux divers avec différents profils thermiques : Un four discontinu ou à tube offre une bien plus grande flexibilité et un coût initial inférieur.

En fin de compte, choisir un four à poussoir est un engagement envers un processus de fabrication spécifique à grande échelle où la cohérence est primordiale.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de fonctionnement | Continu, semi-continu |

| Avantage principal | Débit élevé et cohérence du processus |

| Limite clé | Faible flexibilité pour les lots variés |

| Applications courantes | Frittage, recuit, brasage, grillage |

| Idéal pour | Production à haut volume d'un seul produit |

Optimisez votre traitement thermique à haut volume avec KINTEK.

Nos fours à poussoir sont conçus pour un débit maximal et une répétabilité, ce qui en fait la pierre angulaire des lignes de production efficaces pour le frittage, le recuit et le brasage. Si votre objectif est la fabrication cohérente et à grand volume de matériaux tels que la céramique ou les métaux en poudre, notre expertise en équipement de laboratoire peut fournir la solution de traitement thermique fiable dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont un four à poussoir peut améliorer vos capacités de production.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la fonction d'un disperseur à ultrasons ? Améliorer l'uniformité et la conductivité des nanocomposites PANI–CuZnO

- Quelle est la fonction d'une étuve de séchage dans le traitement du ZrB2-SiC ? Assurer le frittage de céramique sans défaut

- Quels sont les facteurs qui affectent le point de fusion et le point d'ébullition ? Découvrez la science des transitions de phase

- Quel est le processus de pulvérisation cathodique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les deux principes importants du traitement thermique ? Obtenez des propriétés matérielles optimales pour votre laboratoire

- Quel est le but de l'utilisation de bouteilles d'azote en conjonction avec des pompes de surpression dans les systèmes expérimentaux de corrosion statique ?

- Quel est le but du frittage plasma par étincelles ? Atteindre une densification complète à des températures plus basses

- L'énergie biomasse est-elle chère ? Découvrez le coût réel par rapport à la valeur pour vos besoins énergétiques