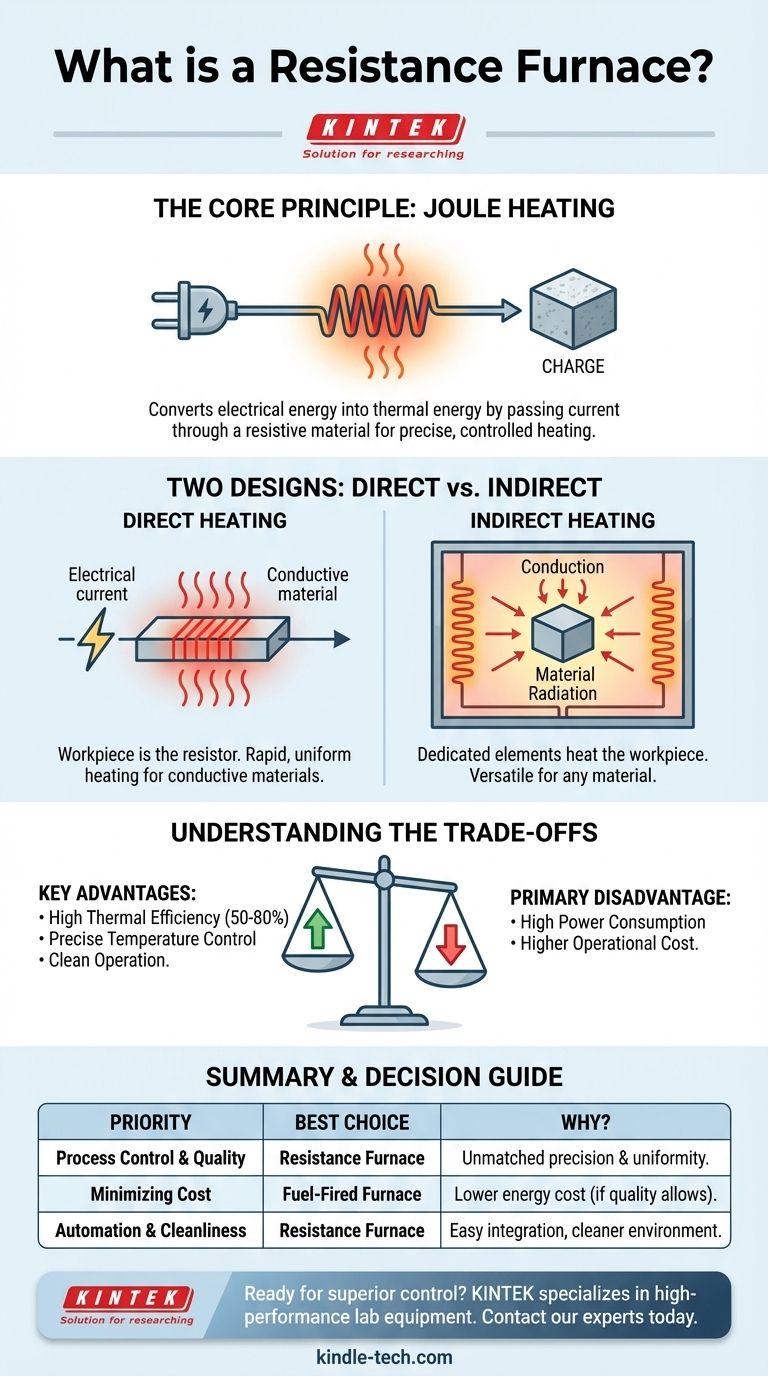

Essentiellement, un four à résistance est un type de four industriel qui génère de la chaleur en faisant passer un courant électrique à travers un matériau résistif. Il fonctionne sur le principe fondamental de l'effet Joule, convertissant directement l'énergie électrique en énergie thermique. Cette méthode permet un chauffage très contrôlé et efficace, ce qui en fait une pierre angulaire du traitement moderne des matériaux.

Un four à résistance exploite la chaleur prévisible générée par la résistance électrique pour offrir un contrôle précis de la température. La décision principale concernant son utilisation repose sur un compromis : accepter sa consommation d'énergie élevée en échange d'une qualité de chauffage supérieure et d'un potentiel d'automatisation.

Comment les fours à résistance génèrent-ils de la chaleur ?

Un four à résistance fonctionne en exploitant un principe physique simple. Comprendre ce mécanisme est essentiel pour apprécier ses applications et ses limites.

Le principe de l'effet Joule

Au cœur du système, le four fonctionne selon la première loi de Joule. Cette loi stipule que lorsqu'un courant électrique traverse un conducteur, il génère de la chaleur. La quantité de chaleur est directement proportionnelle à la résistance électrique du matériau et au carré du courant.

En contrôlant la tension et le courant, le four peut produire une quantité d'énergie thermique précise et prévisible. C'est le même principe qui alimente les appareils courants comme les cuisinières et les grille-pain électriques, mais appliqué à l'échelle industrielle.

De l'énergie électrique à l'énergie thermique

Le four est alimenté par l'électricité, utilisant généralement la tension disponible dans une usine industrielle. Cette énergie électrique est acheminée vers un matériau résistif. Lorsque l'électricité peine à traverser cette résistance, elle dissipe son énergie sous forme de chaleur, qui est ensuite transférée au matériau ou à la « charge » à l'intérieur du four.

Les deux conceptions de base : chauffage direct vs indirect

Les fours à résistance sont largement classés en deux types en fonction de la manière dont la chaleur est appliquée à la pièce à usiner. Ce choix de conception a des implications significatives pour l'application du four.

Chauffage direct : le matériau est la résistance

Dans une conception à chauffage direct, le matériau chauffé (appelé charge du four) sert également d'élément chauffant. Un courant électrique est passé directement à travers la pièce elle-même.

Cette méthode est moins courante et ne convient qu'aux matériaux suffisamment conducteurs. La chaleur est générée à l'intérieur de la pièce, ce qui peut entraîner un chauffage très rapide et uniforme.

Chauffage indirect : utilisation d'éléments chauffants dédiés

C'est la conception la plus répandue. Dans un four indirect, des éléments chauffants électriques spécialisés fabriqués à partir d'alliages à haute résistance sont installés à l'intérieur du four, tapissant souvent les parois.

Le courant passe à travers ces éléments, les faisant chauffer jusqu'à l'incandescence. La chaleur est ensuite transférée à la pièce par une combinaison de conduction, de convection et de rayonnement. Cette méthode est plus polyvalente car elle peut chauffer tout type de matériau, quelles que soient ses propriétés électriques.

Comprendre les compromis

Aucune technologie n'est une solution universelle. La valeur d'un four à résistance est définie par ses avantages spécifiques et son inconvénient principal et inévitable.

Avantages clés : haute efficacité et contrôle

Les fours à résistance sont connus pour leur rendement thermique élevé, souvent compris entre 50 % et 80 %. Étant donné que la chaleur est générée à l'intérieur du four, moins d'énergie est perdue dans l'environnement ambiant par rapport aux alternatives alimentées par des combustibles.

Leur plus grande force réside dans la facilité de contrôle du système thermique. L'apport électrique peut être ajusté avec une extrême précision, permettant des températures stables et des profils de chauffage complexes. Cela les rend idéaux pour chauffer des pièces exigeantes nécessitant un contrôle qualité strict.

Le principal inconvénient : consommation d'énergie élevée

Le principal inconvénient est le coût. La conversion de l'électricité en chaleur à l'échelle industrielle consomme une quantité importante d'énergie. Bien qu'ils soient efficaces pour *utiliser* la chaleur, leur dépendance à l'électricité peut rendre leur fonctionnement coûteux, surtout dans les régions où les coûts de l'électricité sont élevés.

Faire le bon choix pour votre objectif

La sélection d'une technologie de chauffage dépend entièrement des priorités de votre projet.

- Si votre objectif principal est le contrôle du processus et la qualité du produit final : Un four à résistance est un excellent choix en raison de sa précision de température et de son uniformité inégalées.

- Si votre objectif principal est de minimiser les dépenses opérationnelles : La consommation d'énergie élevée est un facteur critique, et un four alimenté par combustible pourrait être une alternative plus économique, à condition qu'il puisse satisfaire vos normes de qualité.

- Si votre objectif principal est l'automatisation et un fonctionnement propre : Le système simple et électrique d'un four à résistance s'intègre facilement dans les lignes de production automatisées et offre un environnement de travail plus propre.

Comprendre cet équilibre entre précision et consommation d'énergie est la clé pour exploiter efficacement la technologie des fours à résistance.

Tableau récapitulatif :

| Caractéristique | Chauffage direct | Chauffage indirect |

|---|---|---|

| Fonctionnement | Le courant traverse la pièce elle-même | Le courant traverse des éléments chauffants dédiés |

| Idéal pour | Matériaux électriquement conducteurs | Tout type de matériau |

| Vitesse de chauffage | Très rapide et uniforme | Plus lente, transférée par rayonnement/convection |

| Avantage principal | Haute efficacité pour des matériaux spécifiques | Polyvalence |

Prêt à obtenir un contrôle de processus et une qualité de produit supérieurs ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à résistance conçus pour un contrôle précis de la température et un chauffage uniforme. Que votre priorité soit la R&D, l'assurance qualité ou la production automatisée, nos solutions offrent la fiabilité et l'efficacité dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage parfaite pour votre application spécifique.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise