Dans tout processus de pulvérisation cathodique, la cible est le matériau source solide qui est vaporisé pour créer le revêtement en film mince. C'est le point de départ de l'ensemble du processus de dépôt. Pendant la pulvérisation, une plaque du matériau de revêtement souhaité — tel qu'un métal, un alliage ou une céramique — est placée dans une chambre à vide et bombardée d'ions énergétiques, qui arrachent physiquement des atomes de sa surface.

La cible de pulvérisation n'est pas simplement un bloc de matériau passif ; elle fonctionne comme une cathode active et est la source définitive de la composition chimique du film final. La pureté, la composition et la qualité de la cible dictent directement les propriétés et les performances du revêtement résultant.

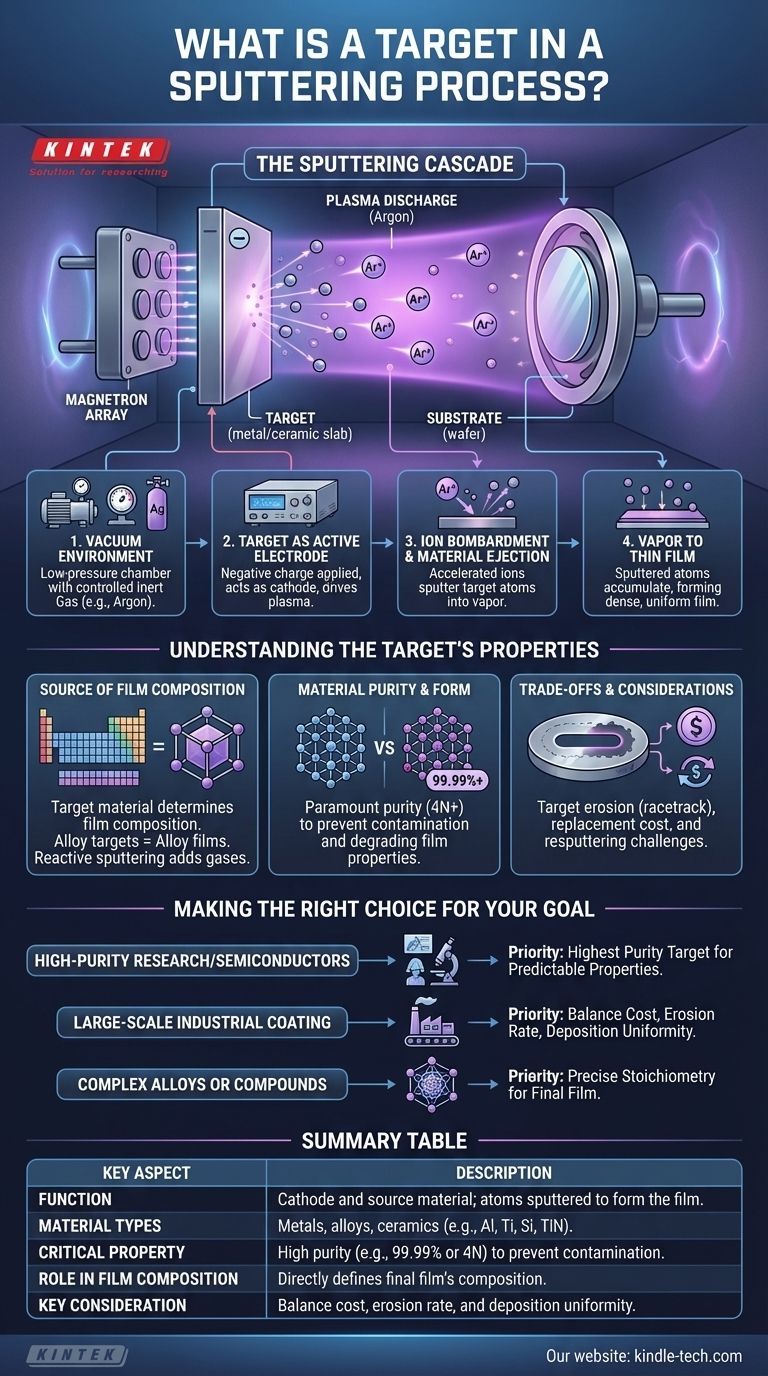

Le rôle de la cible dans la cascade de pulvérisation

Pour comprendre la cible, vous devez comprendre son rôle central dans la séquence d'événements qui définissent le processus de pulvérisation cathodique. C'est là que le film mince prend naissance.

L'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé, généralement remplie d'une petite quantité contrôlée de gaz inerte comme l'argon. Cet environnement à basse pression est essentiel pour prévenir la contamination et permettre aux atomes pulvérisés de voyager librement de la cible au substrat.

La cible comme électrode active

Une charge électrique négative à haute puissance, continue (DC) ou radiofréquence (RF), est appliquée directement à la cible, la faisant fonctionner comme une cathode. Ce potentiel négatif est le moteur qui entraîne le processus, créant une décharge de plasma lumineuse dans le gaz argon.

Bombardement ionique et éjection de matière

Le plasma est composé d'un mélange d'électrons et d'ions argon chargés positivement. Ces ions argon positifs sont accélérés par le fort champ électrique et attirés vers la cible chargée négativement à grande vitesse.

Lors de l'impact, l'énergie cinétique des ions argon est transférée aux atomes à la surface de la cible. Si l'énergie est suffisante, elle détache ou "pulvérise" des atomes du matériau cible, les éjectant dans la chambre à vide.

De la vapeur au film mince

Ces atomes pulvérisés traversent la chambre et atterrissent sur la surface du substrat (tel qu'une tranche de silicium, un panneau de verre ou un implant médical). Au fur et à mesure qu'ils s'accumulent, ils nucléent et se développent en un film mince dense, uniforme et très adhérent. L'épaisseur de ce film est contrôlée précisément par le temps de dépôt et la puissance appliquée à la cible.

Comprendre les propriétés de la cible

La cible est le consommable le plus critique en pulvérisation cathodique. Ses caractéristiques déterminent ce qui est possible pour le film final.

La source de la composition de votre film

La règle la plus simple de la pulvérisation cathodique est que la composition de la cible détermine la composition du film. Si vous pulvérisez une cible d'aluminium, vous obtenez un film d'aluminium. Si vous voulez un alliage spécifique, vous devez utiliser une cible faite de ce même alliage.

Ce principe est également utilisé dans la pulvérisation réactive, où une cible métallique (comme le titane) est pulvérisée en présence d'un gaz réactif (comme l'azote) pour former un film composé (nitrure de titane) sur le substrat.

Pureté et forme du matériau

Les cibles sont fabriquées à partir d'une vaste gamme de matériaux, des éléments purs comme le silicium, le titane et le chrome aux alliages complexes et aux composés céramiques.

La pureté de la cible est primordiale. Toute impureté ou contaminant présent dans le matériau cible sera transféré dans le film en croissance, dégradant potentiellement ses propriétés électriques, optiques ou mécaniques. Pour cette raison, les cibles sont souvent spécifiées avec des puretés de 99,99 % ("4N") ou plus.

Compromis et considérations clés

Bien que puissant, le processus de pulvérisation cathodique et les cibles qu'il utilise ont des limitations pratiques qui doivent être gérées.

Érosion et uniformité de la cible

Le bombardement ionique n'est jamais parfaitement uniforme sur la surface de la cible. Il a tendance à se concentrer selon un motif de "piste de course", provoquant une érosion inégale de la cible. Cela peut affecter l'uniformité du revêtement au fil du temps et c'est pourquoi les systèmes de pulvérisation cathodique à magnétron utilisent des aimants mobiles pour aider à uniformiser cette érosion.

Fréquence de remplacement et coût

Les cibles sont des consommables. Bien que leur fréquence de remplacement soit relativement faible par rapport à d'autres sources de dépôt, elles finissent par s'user et doivent être remplacées. Les cibles de haute pureté fabriquées à partir de matériaux précieux ou exotiques peuvent représenter un coût opérationnel important, en particulier en production de masse.

Le défi de la "re-pulvérisation"

La "re-pulvérisation" se produit lorsque des particules énergétiques dans le plasma bombardent le substrat lui-même, arrachant des atomes qui ont déjà été déposés. Cela peut réduire le taux de dépôt net et altérer les propriétés finales du film. Les paramètres du processus doivent être ajustés avec soin pour minimiser cet effet.

Faire le bon choix pour votre objectif

Le choix et la gestion de votre cible sont dictés par votre objectif final.

- Si votre objectif principal est la recherche de haute pureté ou les semi-conducteurs : Votre priorité absolue est de vous procurer la cible de la plus haute pureté disponible pour garantir que les propriétés de votre film sont prévisibles et exemptes de contamination.

- Si votre objectif principal est le revêtement industriel à grande échelle : Vous devez équilibrer le coût de la cible avec sa durée de vie (taux d'érosion) et le taux de dépôt pour optimiser le débit et le coût par pièce.

- Si votre objectif principal est le dépôt d'alliages ou de composés complexes : La pulvérisation cathodique est idéale, mais vous devez vous assurer que votre cible a la stœchiométrie précise requise pour le film final, car elle sera transférée directement.

En fin de compte, comprendre que la cible est la genèse de votre film mince est la première étape vers la maîtrise du contrôle précis qu'offre la pulvérisation cathodique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction | Agit comme cathode et matériau source ; les atomes sont pulvérisés de sa surface pour former le film. |

| Types de matériaux | Métaux, alliages, céramiques (par exemple, aluminium, titane, silicium, nitrure de titane). |

| Propriété critique | Haute pureté (par exemple, 99,99 % ou 4N) pour éviter la contamination du film. |

| Rôle dans la composition du film | La composition chimique de la cible définit directement la composition du film final. |

| Considération clé | Équilibre entre le coût, le taux d'érosion et l'uniformité du dépôt pour votre application. |

Prêt à obtenir des films minces précis et de haute qualité ? La bonne cible de pulvérisation est essentielle pour le succès de votre laboratoire. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des cibles de pulvérisation adaptées à vos besoins de recherche ou de production. Que vous soyez dans les semi-conducteurs, le revêtement industriel ou la recherche sur les matériaux avancés, notre expertise vous assure d'obtenir les matériaux optimaux pour des propriétés et des performances de film supérieures. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et laissez KINTEK être votre partenaire pour des solutions de revêtement de précision !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma