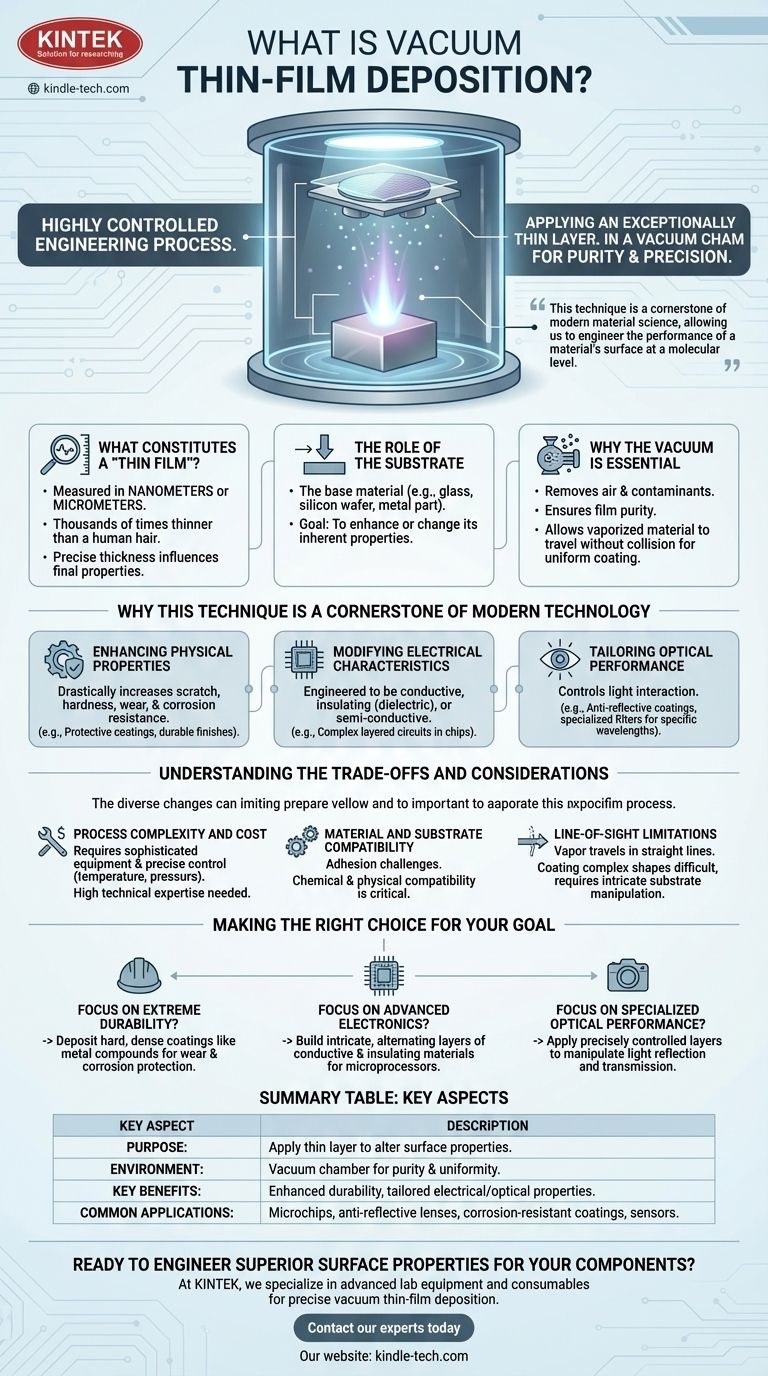

Essentiellement, le dépôt de couches minces sous vide est un processus d'ingénierie hautement contrôlé visant à appliquer une couche exceptionnellement mince d'un matériau sur la surface d'un autre, appelé substrat. L'ensemble de cette opération se déroule à l'intérieur d'une chambre à vide pour garantir la pureté et la précision. Le but n'est pas simplement de revêtir un objet, mais de modifier fondamentalement ses propriétés de surface, lui conférant de nouvelles capacités telles qu'une durabilité extrême, une isolation électrique ou des caractéristiques optiques spécifiques.

Cette technique est une pierre angulaire de la science des matériaux moderne, nous permettant de concevoir les performances de la surface d'un matériau au niveau moléculaire. C'est ainsi que nous créons tout, de l'écran antireflet de votre smartphone aux revêtements résistants à la corrosion des composants aérospatiaux.

Les principes fondamentaux du processus

Pour comprendre la valeur de cette technique, il est essentiel de décomposer ses composantes principales : le film, le substrat et l'environnement sous vide lui-même.

Qu'est-ce qu'une « couche mince » ?

Une « couche mince » est une couche de matériau dont l'épaisseur est mesurée en nanomètres ou en micromètres. Pour mettre cela en perspective, ces couches peuvent être des milliers de fois plus minces qu'un seul cheveu humain.

L'épaisseur précise est cruciale, car elle influence directement les propriétés finales du composant.

Le rôle du substrat

Le substrat est simplement le matériau de base ou le composant sur lequel la couche mince est appliquée. Il peut s'agir d'une pièce de verre pour une lentille d'appareil photo, d'une tranche de silicium pour une micro-puce, ou d'une pièce métallique pour un implant médical.

L'objectif du dépôt est d'améliorer ou de modifier les propriétés inhérentes de ce substrat.

Pourquoi le vide est essentiel

Mener le processus sous vide est non négociable pour obtenir un film de haute qualité. La chambre à vide élimine l'air, la vapeur d'eau et d'autres contaminants particulaires.

Cet environnement vierge garantit deux choses : premièrement, le film déposé reste pur, et deuxièmement, le matériau de revêtement vaporisé peut voyager de sa source au substrat sans entrer en collision avec d'autres molécules, ce qui résulte en une couche uniforme et fortement liée.

Pourquoi cette technique est une pierre angulaire de la technologie moderne

Le dépôt de couches minces n'est pas un processus de niche ; c'est une technique de fabrication fondamentale qui permet d'innombrables technologies modernes en adaptant avec précision les caractéristiques de surface.

Amélioration des propriétés physiques

L'une des applications les plus courantes est d'améliorer la durabilité physique d'un substrat. En déposant des couches de matériaux durs comme des métaux ou des céramiques, nous pouvons augmenter considérablement la résistance aux rayures, la dureté, l'usure et la résistance à la corrosion.

Ceci est utilisé pour tout, des revêtements protecteurs sur les outils de coupe aux finitions durables sur les pièces automobiles.

Modification des caractéristiques électriques

Le processus est vital pour l'industrie électronique. Les couches minces peuvent être conçues pour être électriquement conductrices, isolantes (diélectriques) ou semi-conductrices.

Cela permet la création des circuits multicouches complexes et microscopiques trouvés dans toutes les puces informatiques et appareils électroniques modernes.

Adaptation des performances optiques

Les couches minces sont utilisées pour contrôler la manière dont la lumière interagit avec une surface. En appliquant des couches avec des épaisseurs et des indices de réfraction spécifiques, nous pouvons créer des revêtements antireflets pour les lunettes et les objectifs d'appareils photo, ou des filtres spécialisés qui transmettent ou bloquent des longueurs d'onde spécifiques de lumière.

Comprendre les compromis et les considérations

Bien qu'incroyablement puissante, la déposition de couches minces sous vide est un processus complexe avec des défis inhérents qui doivent être gérés.

Complexité et coût du processus

Ce n'est pas une méthode de revêtement simple. Elle nécessite des équipements sous vide sophistiqués et coûteux, ainsi qu'un contrôle précis des variables telles que la température, la pression et le taux de dépôt.

Obtenir un résultat cohérent et de haute qualité exige une expertise technique et un investissement importants.

Compatibilité des matériaux et du substrat

Tous les matériaux ne sont pas adaptés au dépôt, et assurer une bonne adhérence de la couche mince au substrat est un défi d'ingénierie courant. La compatibilité chimique et physique entre le film et le substrat est essentielle pour un revêtement réussi et durable.

Limitations de la ligne de visée

De nombreuses techniques de dépôt sous vide courantes, telles que le dépôt physique en phase vapeur (PVD), sont des processus à « ligne de visée ». Cela signifie que le matériau vaporisé voyage en ligne droite de la source au substrat.

Le revêtement de formes tridimensionnelles complexes avec une épaisseur uniforme peut être difficile, nécessitant souvent des machines complexes pour faire tourner et manipuler le substrat pendant le processus.

Faire le bon choix pour votre objectif

L'application du dépôt de couches minces sous vide est dictée entièrement par le résultat souhaité pour le produit final.

- Si votre objectif principal est une durabilité extrême : L'objectif est de déposer des revêtements durs et denses comme des composés métalliques pour protéger contre l'usure, les rayures et la corrosion.

- Si votre objectif principal est l'électronique avancée : La technique est utilisée pour construire les couches complexes et alternées de matériaux conducteurs et isolants qui forment les microprocesseurs et les capteurs.

- Si votre objectif principal est une performance optique spécialisée : La clé est d'appliquer des couches contrôlées avec précision pour manipuler la réflexion et la transmission de la lumière pour les lentilles, les écrans et les filtres optiques.

En fin de compte, maîtriser le dépôt de couches minces sous vide nous permet de réécrire fondamentalement les règles de la surface d'un matériau, débloquant de nouveaux niveaux de performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif | Appliquer une fine couche de matériau sur un substrat pour en modifier les propriétés de surface. |

| Environnement | Réalisé dans une chambre à vide pour garantir la pureté et un revêtement uniforme. |

| Avantages clés | Durabilité améliorée, propriétés électriques adaptées et performance optique spécialisée. |

| Applications courantes | Micro-puces, lentilles antireflets, revêtements résistants à la corrosion et capteurs. |

Prêt à concevoir des propriétés de surface supérieures pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour le dépôt précis de couches minces sous vide. Que votre objectif soit d'améliorer la durabilité, de développer des composants électroniques avancés ou d'obtenir des performances optiques spécialisées, nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins de recherche et de production avec une technologie de dépôt fiable et haute performance.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température