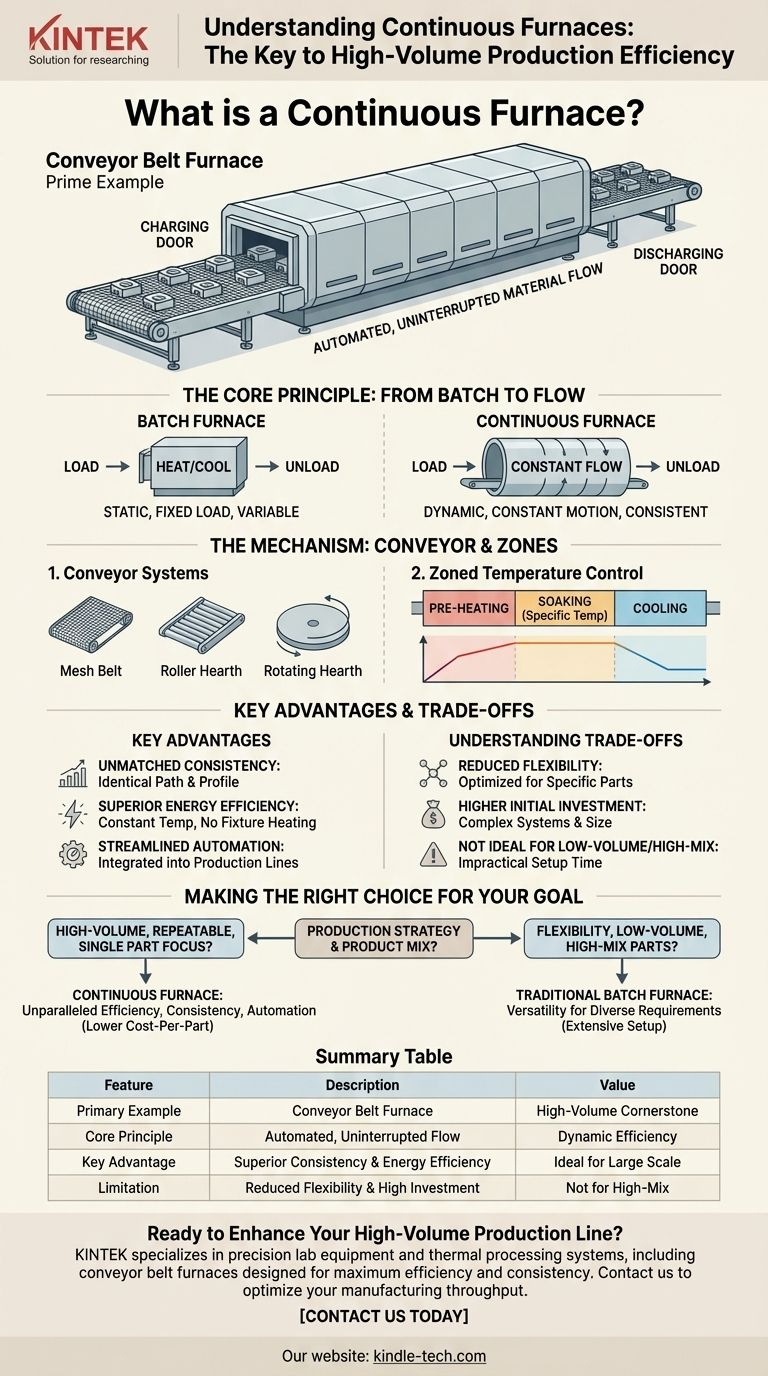

Un excellent exemple de four continu est le four à bande transporteuse, une pierre angulaire de la fabrication moderne à grand volume. Dans ce système, les produits sont placés sur une bande en mouvement continu — souvent en treillis métallique — qui les transporte à travers une longue chambre en forme de tunnel. Ce processus garantit que chaque pièce est soumise exactement au même profil de température, atteignant un niveau de cohérence difficile à égaler avec d'autres méthodes.

La caractéristique déterminante d'un four continu n'est pas sa source de chaleur, mais son flux de matériaux automatisé et ininterrompu. Cette conception sacrifie la flexibilité de traitement de lots variés et petits pour gagner en efficacité et en répétabilité supérieures pour une production uniforme à grande échelle.

Le principe fondamental : du lot au flux

Le passage fondamental d'un four discontinu traditionnel à un four continu est le passage d'un processus statique à un processus dynamique. C'est la différence entre cuire des biscuits sur une plaque que l'on met et retire, et une ligne de production où les biscuits se déplacent constamment à travers un four.

Qu'est-ce qui définit un processus "continu" ?

Dans un four continu, le matériau est toujours en mouvement. Les composants sont chargés à une porte de chargement, transportés à travers le four à une vitesse constante et contrôlée, et retirés à une porte de déchargement.

Cela contraste fortement avec un four discontinu, où une charge fixe de matériau est placée à l'intérieur, la porte est fermée, le four chauffe et refroidit, et le lot entier est retiré en une seule fois.

Le rôle du système de convoyage

Le mécanisme de déplacement des pièces est central à la conception du four. Bien qu'une bande en treillis soit courante, d'autres systèmes existent pour s'adapter à différents produits et températures.

Ceux-ci peuvent inclure des fours à rouleaux, où les pièces sont déplacées par des rouleaux motorisés, ou des fours à sole tournante, qui utilisent un grand plancher circulaire rotatif pour déplacer les composants à travers les zones de chaleur.

Contrôle de la température par zones

Un avantage clé de la structure en forme de tunnel est la capacité à créer plusieurs zones de température distinctes. Une pièce peut se déplacer séquentiellement à travers une zone de préchauffage, une zone de maintien (où elle est maintenue à une température spécifique), et enfin, une ou plusieurs zones de refroidissement.

Ce profil thermique précis et multi-étapes est essentiel pour les processus de traitement thermique sophistiqués et garantit que chaque pièce reçoit le traitement identique et optimal.

Avantages clés dans les opérations à grand volume

La conception d'un four continu est entièrement optimisée pour les exigences des lignes de production automatisées à grande échelle.

Cohérence et uniformité inégalées

Parce que chaque composant suit exactement le même chemin et le même profil temps-température, la qualité du produit final est exceptionnellement constante. Cela élimine les variations de processus qui peuvent se produire dans les opérations par lots, où les pièces au centre d'une charge peuvent chauffer différemment de celles sur les bords.

Efficacité énergétique supérieure

Les fours continus fonctionnent à une température constante, évitant les cycles énergivores de chauffage et de refroidissement requis par les fours discontinus.

De plus, ils éliminent souvent le besoin de supports, paniers ou fixations lourds pour maintenir les pièces. Ne chauffer que le produit, et non le matériel supplémentaire, permet des économies d'énergie significatives.

Automatisation et débit rationalisés

Ces fours sont conçus pour être intégrés directement dans une ligne de production. Les pièces peuvent passer d'une étape de fabrication précédente, à travers le four, et à l'étape suivante avec une intervention humaine minimale. Cela maximise le débit et réduit les coûts d'exploitation.

Comprendre les compromis

Bien que puissants, les fours continus ne sont pas une solution universelle. Leur nature spécialisée s'accompagne de limitations claires.

Flexibilité réduite

Un four continu est généralement optimisé pour une pièce spécifique ou une gamme étroite de produits similaires. Changer le profil de température, la vitesse de la bande et les réglages de zone pour un produit complètement différent peut être complexe et prendre du temps, entraînant des temps d'arrêt importants.

Investissement initial plus élevé

Les systèmes de convoyage sophistiqués, les commandes multizones et la taille même des fours continus signifient qu'ils représentent un investissement en capital initial beaucoup plus important que les fours discontinus plus simples et plus polyvalents.

Non idéal pour la production à faible volume ou à forte mixité

Si votre opération implique le traitement thermique de nombreux types de pièces différentes en petites quantités, un four continu est peu pratique. Le temps de configuration requis pour chaque nouvelle pièce annulerait tout gain d'efficacité.

Faire le bon choix pour votre objectif

Votre décision entre un four continu et un four discontinu dépend entièrement de votre stratégie de production et de votre mix produit.

- Si votre objectif principal est la production à grand volume et répétable d'une seule pièce : Un four continu offre une efficacité, une cohérence et une automatisation inégalées qui réduiront votre coût par pièce.

- Si votre objectif principal est la flexibilité pour les pièces à faible volume et à forte mixité : Un four discontinu traditionnel offre la polyvalence nécessaire pour gérer diverses exigences de produits sans modifications de configuration importantes.

En fin de compte, comprendre votre volume de production et votre mix produit est la clé pour sélectionner la technologie de traitement thermique la plus efficace.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Exemple principal | Four à bande transporteuse |

| Principe de base | Flux de matériaux automatisé et ininterrompu à travers les zones de température |

| Avantage clé | Cohérence et efficacité énergétique supérieures pour la production à grande échelle |

| Idéal pour | Fabrication de pièces uniformes à grand volume |

| Limitation | Flexibilité réduite pour la production à faible volume ou à forte mixité |

Prêt à améliorer votre ligne de production à grand volume avec une solution de four continu ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les systèmes de traitement thermique, y compris les fours à bande transporteuse conçus pour une efficacité et une cohérence maximales. Nos experts peuvent vous aider à sélectionner le four idéal pour optimiser votre débit de fabrication et réduire les coûts d'exploitation. Contactez-nous dès aujourd'hui pour discuter de vos besoins de production spécifiques et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitation continue sous vide de graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie