Dans le traitement thermique des métaux, une atmosphère exothermique est un gaz protecteur généré sur site par une réaction de combustion contrôlée. Contrairement à d'autres atmosphères de four qui nécessitent un chauffage externe pour se former, ce processus est "exothermique" – ce qui signifie qu'il libère sa propre chaleur, le rendant auto-entretenu. Il est principalement utilisé pour contrôler la chimie de surface des métaux pendant des processus comme le recuit, le brasage et la trempe, prévenant ou favorisant l'oxydation selon les besoins.

L'idée cruciale est qu'une atmosphère exothermique n'est pas un gaz unique, mais un environnement ajustable. En contrôlant précisément le rapport air-carburant lors de sa création, vous pouvez produire soit une atmosphère réductrice qui protège l'acier de l'oxydation, soit une atmosphère oxydante pour le traitement des métaux non ferreux.

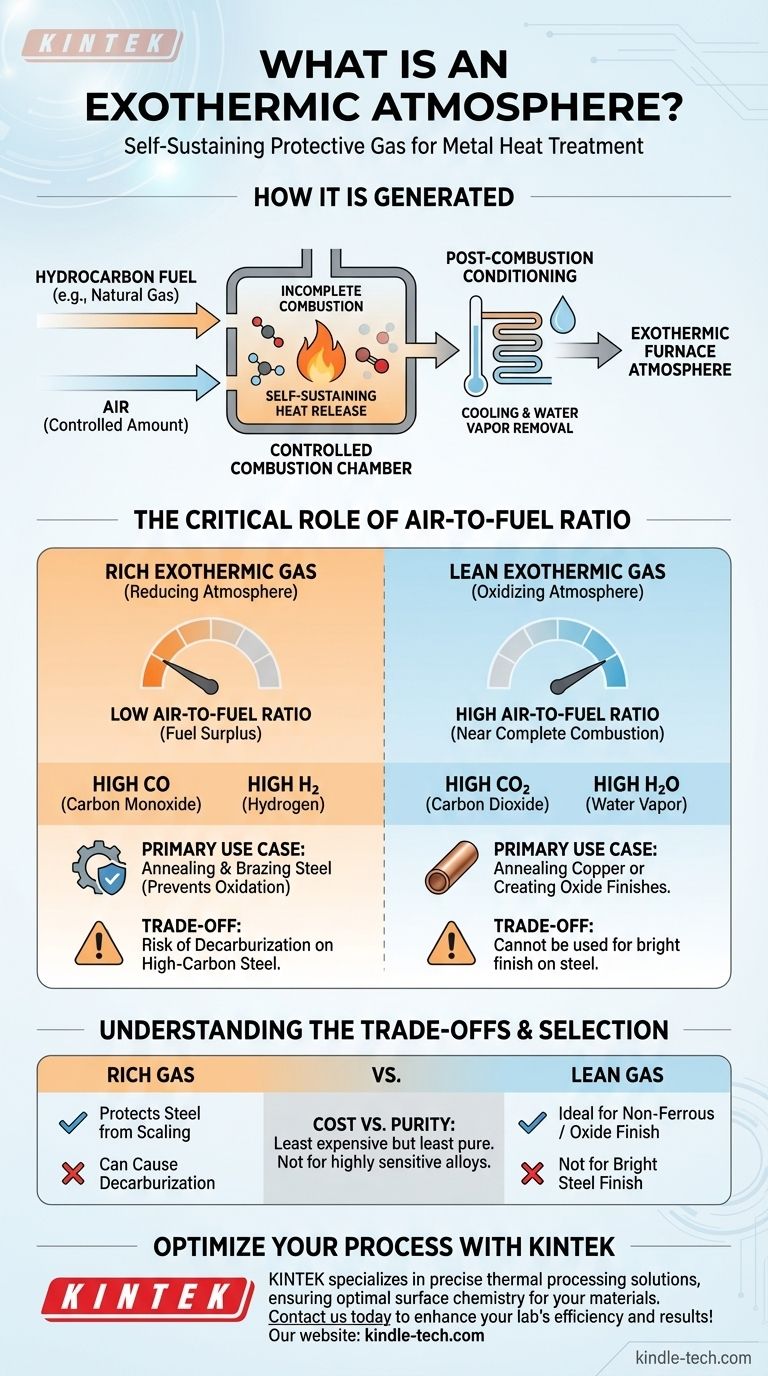

Comment une atmosphère exothermique est générée

Le principe de base : la combustion contrôlée

Une atmosphère exothermique est produite en brûlant un combustible hydrocarboné, tel que le gaz naturel ou le propane, avec une quantité spécifique et limitée d'air à l'intérieur d'une chambre de réaction.

Le processus est conçu pour obtenir une combustion incomplète, ce qui produit un mélange spécifique de gaz actifs et inertes adaptés au traitement thermique.

La distinction "exothermique"

La caractéristique clé est que la réaction de combustion libère une quantité importante de chaleur. Cette énergie thermique est suffisante pour entretenir la réaction sans aucune source de chaleur externe.

Cela rend les générateurs de gaz exothermiques plus simples et souvent plus rentables à utiliser que les générateurs endothermiques, qui nécessitent un apport énergétique continu pour alimenter leurs réactions chimiques.

Conditionnement post-combustion

Après la combustion, le mélange de gaz chaud est généralement passé à travers un échangeur de chaleur pour le refroidir rapidement. Ce processus de refroidissement provoque également la condensation et l'élimination de l'excès de vapeur d'eau – un sous-produit de la combustion – ce qui donne une atmosphère de four plus stable et utile.

Le rôle crucial du rapport air-carburant

Les propriétés de l'atmosphère finale sont entièrement dictées par une seule variable : le rapport air-carburant alimenté dans le générateur. Cela détermine l'équilibre entre les agents réducteurs (comme le monoxyde de carbone) et les agents oxydants (comme le dioxyde de carbone).

Gaz exothermique riche (une atmosphère réductrice)

Pour créer un gaz exothermique riche, la réaction de combustion est menée avec un surplus important de carburant, ou un faible rapport air-carburant. Cela entraîne une combustion incomplète.

L'atmosphère résultante est riche en monoxyde de carbone (CO) et en hydrogène (H₂), qui sont de puissants agents réducteurs. Ce type d'atmosphère prévient activement l'oxydation de surface et est utilisé pour le traitement de l'acier.

Gaz exothermique pauvre (une atmosphère oxydante)

Pour créer un gaz exothermique pauvre, la réaction est menée avec seulement un léger surplus de carburant, approchant la combustion complète. Cela utilise un rapport air-carburant élevé.

Le résultat est faible en CO et H₂ mais riche en dioxyde de carbone (CO₂) et en vapeur d'eau (H₂O). Cela crée une atmosphère légèrement oxydante adaptée à des processus comme le recuit du cuivre ou la création d'une finition d'oxyde bleu contrôlée sur l'acier.

Comprendre les compromis

Gaz riche : protection à un prix

Bien qu'un gaz exothermique riche protège l'acier de la calamine (oxydation importante), sa teneur élevée en CO₂ et en vapeur d'eau peut toujours provoquer la décarburation – la perte de carbone de la surface de l'acier. Cela peut ramollir la surface, ce qui est indésirable pour les aciers à haute teneur en carbone ou les aciers à outils.

Gaz pauvre : application limitée

Un gaz pauvre est fondamentalement oxydant et ne peut pas être utilisé pour des applications où une finition propre et brillante sur l'acier est requise. Son utilisation est largement limitée aux métaux non ferreux comme le cuivre, qui sont moins sensibles à l'oxydation, ou lorsqu'une couche d'oxyde décorative est le résultat souhaité.

Coût vs pureté

Les atmosphères exothermiques sont généralement le type d'atmosphère générée le moins cher. Cependant, elles sont aussi les moins "pures", contenant des composants réactifs. Pour les alliages très sensibles ou les applications critiques nécessitant un environnement parfaitement inerte, des atmosphères à base d'azote ou d'ammoniac dissocié plus coûteuses sont nécessaires.

Choisir la bonne atmosphère pour votre processus

Choisir la bonne atmosphère consiste à faire correspondre la chimie du gaz au matériau et au résultat souhaité.

- Si votre objectif principal est le recuit ou le brasage rentable d'aciers à faible teneur en carbone : Une atmosphère exothermique riche est le choix standard pour prévenir l'oxydation importante.

- Si votre objectif principal est le recuit du cuivre ou la création d'une finition d'oxyde contrôlée : Une atmosphère exothermique pauvre offre le potentiel oxydant nécessaire de manière sûre et économique.

- Si votre objectif principal est le traitement d'aciers à haute teneur en carbone ou d'aciers alliés sensibles à la décarburation : Vous devriez plutôt envisager une atmosphère endothermique plus contrôlée ou à base d'azote pur.

En fin de compte, le contrôle de la réaction de combustion est la clé pour concevoir l'environnement de surface précis dont votre matériau a besoin.

Tableau récapitulatif :

| Type d'atmosphère | Rapport air-carburant | Composants clés | Cas d'utilisation principal |

|---|---|---|---|

| Riche (Réductrice) | Faible (Excès de carburant) | Élevé en CO, H₂ | Recuit et brasage de l'acier pour prévenir l'oxydation |

| Pauvre (Oxydante) | Élevé (Combustion quasi complète) | Élevé en CO₂, H₂O | Recuit du cuivre ou création de finitions d'oxyde |

Optimisez votre processus de traitement thermique des métaux avec la bonne atmosphère. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions pour un traitement thermique précis. Notre expertise vous assure d'atteindre la chimie de surface souhaitée pour vos matériaux, que vous travailliez avec de l'acier, du cuivre ou d'autres alliages. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2