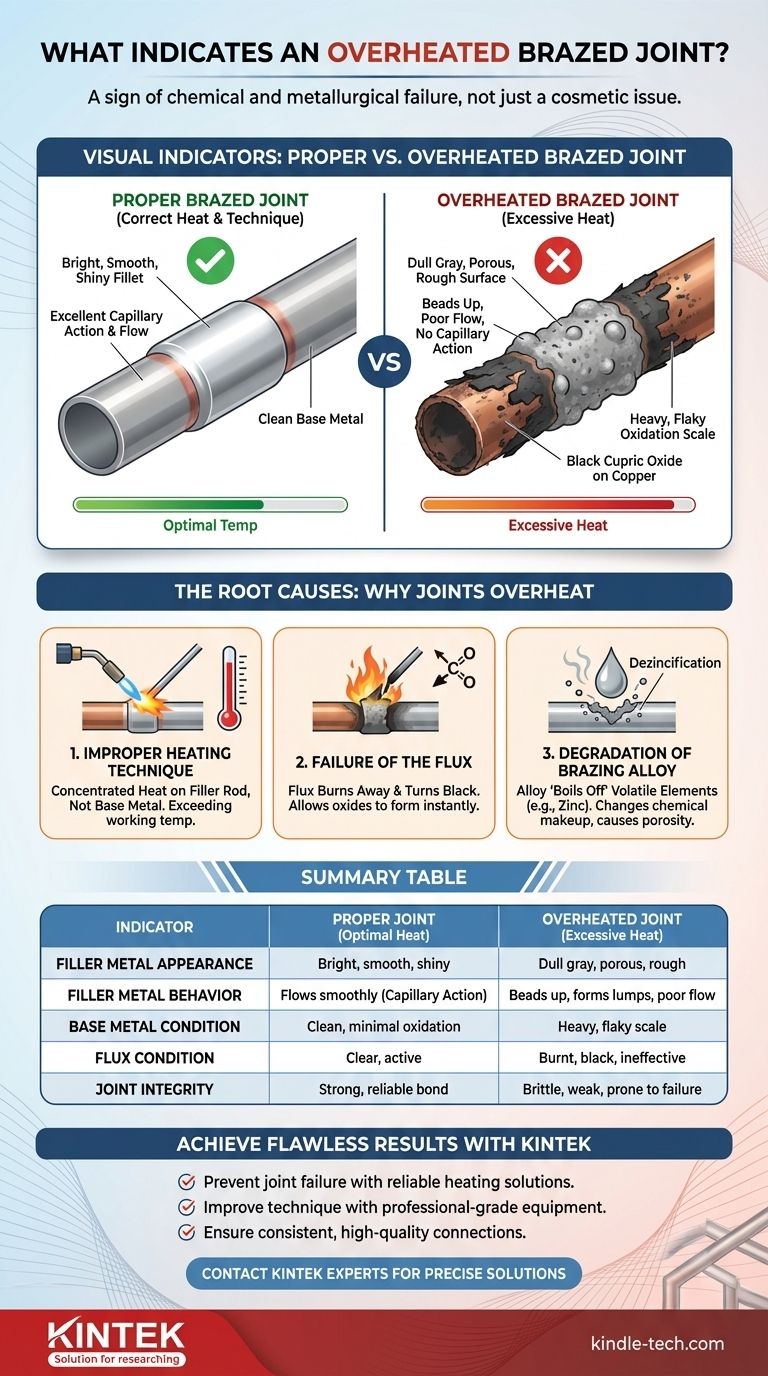

Une brasure surchauffée est indiquée le plus clairement par l'aspect du métal d'apport et l'état du métal de base environnant. Au lieu d'un cordon de brasure brillant, lisse et propre, vous verrez une surface terne, grise, poreuse et rugueuse. Le métal de base lui-même présentera souvent des signes d'oxydation excessive, comme une écaille sombre et friable, ce qui signale que l'intégrité du joint a été fondamentalement compromise.

La surchauffe n'est pas un problème esthétique ; c'est le signe d'une défaillance chimique et métallurgique. Elle indique que le décapant a été détruit et que l'alliage d'apport a été endommagé, ce qui entraîne une connexion faible, fragile et peu fiable, sujette aux fuites et à la défaillance structurelle.

Indicateurs visuels d'un joint surchauffé

Une brasure correctement exécutée est facilement identifiée par son aspect propre et lisse. La surchauffe laisse derrière elle un ensemble distinct de signaux visuels qui indiquent un joint défaillant.

L'aspect du métal d'apport

Le signe le plus immédiat est l'alliage de brasure lui-même. Un bon joint aura un cordon brillant, lustré et lisse qui s'intègre parfaitement entre les deux métaux de base.

Un joint surchauffé présentera un métal d'apport gris terne, voire noir. La surface sera rugueuse et poreuse, apparaissant souvent piquée ou cristalline au lieu d'être lisse.

Le comportement du métal d'apport

Un brasage correct repose sur l'action capillaire, où le métal d'apport en fusion est attiré proprement dans l'espace étroit entre les métaux de base.

Lorsqu'un joint est surchauffé, le métal d'apport ne parvient pas à s'écouler correctement. Il aura tendance à former des perles ou des grumeaux à la surface au lieu d'être aspiré dans le joint. Cela indique que le décapant s'est décomposé et ne nettoie plus les surfaces métalliques.

L'état du métal de base

Les dommages causés par la surchauffe s'étendent au-delà du métal d'apport. Portez une attention particulière aux métaux de base immédiatement adjacents au joint.

Sur les tubes en cuivre, par exemple, la surchauffe crée une écaille épaisse et friable d'oxyde cuivrique noir. Ceci est différent de l'oxyde cuivreux rouge mince d'un joint correctement chauffé. Sur l'acier, vous pourriez voir une décoloration bleue ou grise importante loin de la zone du joint.

Les causes profondes : pourquoi les joints surchauffent

Comprendre ce qui se passe au niveau chimique est essentiel pour prévenir ce mode de défaillance courant. La surchauffe est le résultat d'une mauvaise technique, pas simplement une question de temps.

Technique de chauffage inappropriée

La cause la plus fréquente est une mauvaise application de la torche. Le chauffage doit être large, uniforme et concentré sur les métaux de base, et non sur l'alliage d'apport lui-même.

Lorsque la flamme est maintenue trop longtemps au même endroit ou est concentrée directement sur la baguette d'apport, vous dépassez rapidement la plage de température de travail du décapant et de l'alliage.

Défaillance du décapant

Le décapant est un agent chimique ayant une plage de température d'activation spécifique. Son rôle est de nettoyer le métal et de prévenir l'oxydation pendant le chauffage.

Si vous surchauffez le joint, vous brûlez le décapant. Le décapant deviendra noir et cessera de fonctionner, permettant aux oxydes de se former instantanément sur le métal chaud. Ces oxydes créent une barrière que l'alliage d'apport ne peut pas pénétrer, empêchant une liaison correcte.

Dégradation de l'alliage d'apport

Les alliages d'apport sont des mélanges métalliques soigneusement formulés. Une chaleur excessive peut endommager cette formulation, souvent en "faisant bouillir" les éléments les plus volatils.

Par exemple, dans les alliages d'apport courants à base de laiton, la surchauffe peut provoquer la vaporisation du zinc hors de l'alliage (un processus connu sous le nom de dézingage). Cela modifie la composition chimique de l'alliage, réduit sa résistance et crée souvent de la porosité au sein du joint.

Comprendre les compromis : contrôle de la chaleur contre vitesse

Il peut être tentant d'utiliser une chaleur excessive pour terminer un travail plus rapidement. C'est une erreur critique qui sacrifie l'intégrité du travail.

La tentation de « plus de chaleur »

Les débutants croient souvent qu'une flamme plus chaude ou un temps de chauffage plus long assureront l'écoulement du métal d'apport. Ils appliquent une chaleur intense et directe, espérant forcer le processus à se produire plus rapidement.

La conséquence : un joint fragile et peu fiable

Cette approche obtient l'opposé du résultat souhaité. La « vitesse » gagnée par la surchauffe se fait au prix direct de la résistance et de la fiabilité. Le joint résultant est esthétiquement médiocre, structurellement faible et presque certain de céder sous la pression ou les vibrations.

Le sous-chauffage : l'autre face de la médaille

Bien que moins destructeur, le sous-chauffage entraîne également un joint défaillant. Si les métaux de base ne sont pas assez chauds, l'alliage d'apport ne fondra pas ou ne s'écoulera pas correctement, créant un « joint froid » qui repose simplement à la surface sans liaison. L'objectif est une fenêtre de température précise, pas seulement « chaud ».

Faire le bon choix pour votre objectif

Obtenir une brasure parfaite est une question de contrôle précis de la chaleur. Les indicateurs visuels ne sont pas seulement des signes de problème ; ils sont des retours d'information pour vous aider à affiner votre technique.

- Si votre objectif principal est la résistance et la fiabilité : Privilégiez un chauffage uniforme des métaux de base et laissez-les faire fondre l'alliage d'apport, sans jamais chauffer directement la baguette d'apport avec la flamme.

- Si votre objectif principal est le contrôle qualité : Entraînez vos yeux à rechercher un cordon brillant, lisse et bien formé, et rejetez immédiatement tout joint qui apparaît terne, poreux ou entouré d'une écaille brûlée.

- Si votre objectif principal est l'apprentissage et la pratique : Utilisez le décapant comme indicateur de température ; lorsqu'il devient clair et liquide comme de l'eau, le métal de base est à la température idéale pour accepter l'alliage d'apport.

Maîtriser le contrôle de la chaleur est la compétence déterminante qui sépare un novice d'un expert et un joint défaillant d'un joint réussi.

Tableau récapitulatif :

| Indicateur | Joint brasé correctement | Joint brasé surchauffé |

|---|---|---|

| Aspect du métal d'apport | Cordon brillant, lisse et lustré | Surface terne, grise, poreuse et rugueuse |

| Comportement du métal d'apport | S'écoule en douceur par action capillaire | Forme des perles, forme des grumeaux, mauvais écoulement |

| État du métal de base | Propre, oxydation minimale | Écaille épaisse et friable (ex. : oxyde cuivrique noir sur le cuivre) |

| État du décapant | Clair, actif | Brûlé, noir, inefficace |

| Intégrité du joint | Liaison solide et fiable | Fragile, faible, sujet à la défaillance |

Obtenez des résultats de brasage impeccables avec KINTEK

Ne laissez pas la surchauffe compromettre vos projets de brasage. Une technique appropriée et l'équipement adéquat sont essentiels pour créer des joints solides et fiables. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, fournissant les outils et l'expertise nécessaires pour un contrôle précis de la température et des résultats constants.

Nous vous aidons à :

- Prévenir la défaillance des joints grâce à des solutions de chauffage fiables

- Améliorer votre technique de brasage avec des équipements de qualité professionnelle

- Assurer des connexions cohérentes et de haute qualité pour vos applications critiques

Prêt à perfectionner votre processus de brasage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre aux besoins spécifiques de votre laboratoire en matière de brasage et de chauffage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température