En substance, la calcination est un processus de purification et de transformation à haute température. Elle implique le chauffage d'un matériau solide à une température juste en dessous de son point de fusion dans une atmosphère contrôlée avec peu ou pas d'oxygène. Cette chaleur intense chasse les substances volatiles comme l'eau et le dioxyde de carbone, provoquant la décomposition du matériau ou la modification de sa structure chimique, le rendant ainsi plus adapté à son utilisation industrielle suivante.

L'objectif principal de la calcination n'est pas simplement de chauffer un matériau, mais d'induire un changement chimique ou physique spécifique. C'est une méthode de décomposition thermique, conçue pour éliminer les composants indésirables ou créer une substance plus réactive.

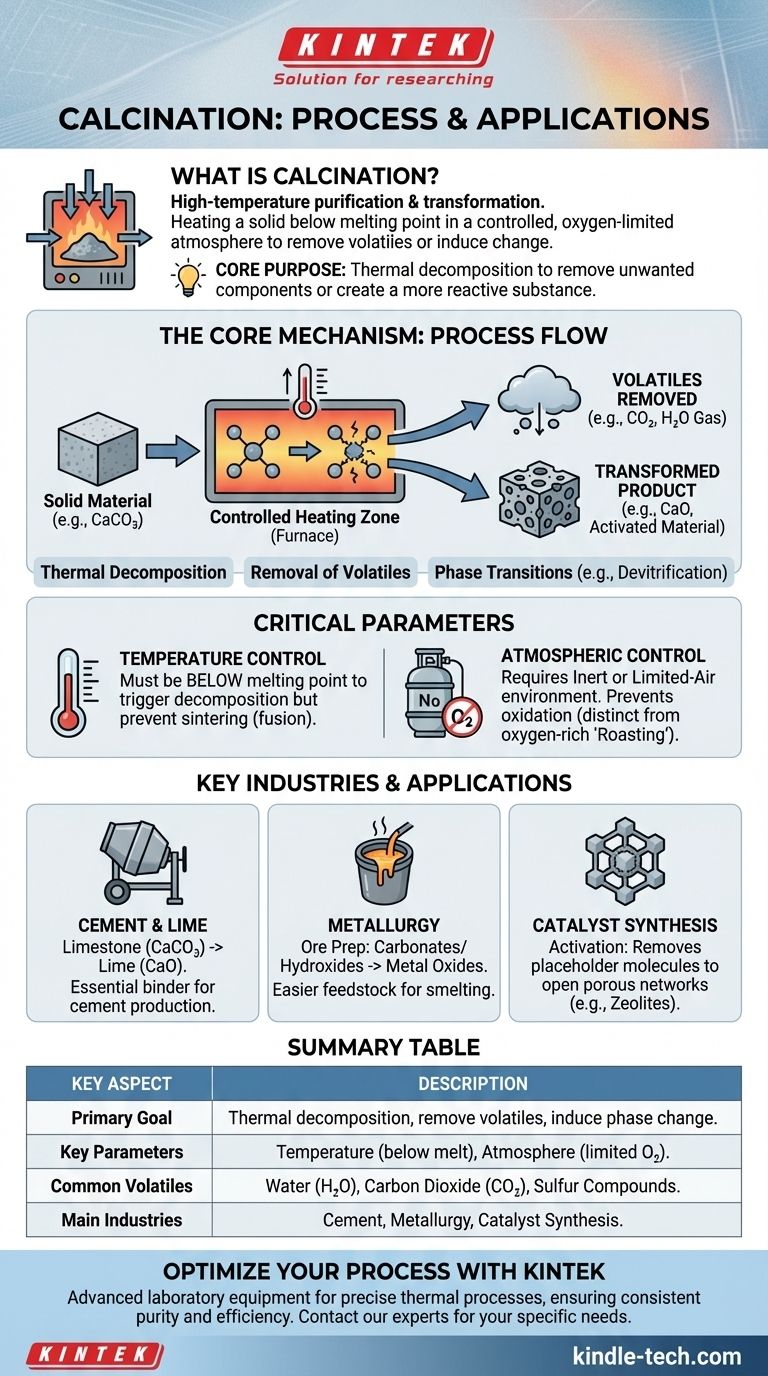

Le mécanisme fondamental : Que se passe-t-il pendant la calcination ?

La calcination atteint ses résultats en manipulant soigneusement la chaleur et l'atmosphère pour décomposer un composé en formes plus simples et plus utiles.

Décomposition thermique

Le mécanisme principal est la décomposition thermique. La chaleur appliquée fournit suffisamment d'énergie pour briser les liaisons chimiques au sein d'un composé, le faisant se séparer en deux ou plusieurs produits.

Un exemple classique est la production de chaux à partir de calcaire. Lorsque le carbonate de calcium (CaCO₃) est chauffé, il se décompose en oxyde de calcium (CaO, ou chaux) et libère du dioxyde de carbone gazeux (CO₂).

Élimination des substances volatiles

Cette décomposition est le plus souvent utilisée pour chasser les substances volatiles. Ce sont des parties du composé qui peuvent facilement se transformer en gaz lorsqu'elles sont chauffées.

Les substances volatiles courantes éliminées pendant la calcination comprennent l'eau des minéraux hydratés (déshydratation), le dioxyde de carbone des carbonates et les composés soufrés de certains minerais. Le résultat est un matériau solide plus concentré ou purifié.

Induction des transitions de phase

Dans des applications plus avancées, la calcination est utilisée non pas pour décomposer un matériau, mais pour modifier sa structure interne. C'est ce qu'on appelle une transition de phase.

En chauffant soigneusement une substance comme le verre, sa structure atomique désordonnée peut être réorganisée en un état cristallin plus ordonné (un processus appelé dévitrification), modifiant ainsi ses propriétés physiques.

Comprendre les paramètres critiques

Le succès de la calcination dépend d'un contrôle précis de deux variables clés : la température et l'atmosphère. Une erreur sur l'une ou l'autre modifie fondamentalement le résultat.

Contrôle de la température

Le matériau doit être chauffé à une température suffisamment élevée pour déclencher la décomposition, mais en dessous de son point de fusion.

Si la température est trop basse, la réaction ne se produira pas. Si elle est trop élevée et que le matériau fond ou fusionne, vous obtenez une masse solide et vitreuse (frittage) au lieu du solide poreux ou de la poudre fine souhaitée.

Contrôle de l'atmosphère

La calcination se définit par l'utilisation d'une atmosphère inerte ou à air limité. Ceci est essentiel pour prévenir les réactions secondaires indésirables, principalement l'oxydation.

Si le même processus était effectué dans un environnement riche en oxygène, on parlerait de grillage. Le grillage est utilisé lorsque l'objectif est d'ajouter de l'oxygène à un composé (par exemple, convertir les minerais sulfurés en oxydes), tandis que la calcination est utilisée pour chasser les composants sans ajouter d'oxygène.

Applications clés dans toutes les industries

La calcination est un processus fondamental dans plusieurs grandes industries lourdes en raison de son efficacité et de sa relative simplicité.

Production de ciment et de chaux

C'est l'application la plus courante. L'industrie mondiale du ciment repose sur la calcination du calcaire pour produire de la chaux, le principal ingrédient réactif de tous les ciments modernes.

Métallurgie et traitement des minerais

En métallurgie, la calcination est une étape préparatoire. Elle convertit les minerais métalliques, tels que les carbonates et les hydroxydes, en leurs formes d'oxydes. Les oxydes métalliques sont beaucoup plus faciles à traiter dans un four pour en extraire le métal pur.

Synthèse de catalyseurs et de zéolites

Dans la fabrication de produits chimiques spécialisés, la calcination est utilisée pour activer les matériaux. Par exemple, elle peut éliminer les molécules de substitution de la structure cristalline d'une zéolite, ouvrant ainsi le réseau poreux qui en fait un puissant catalyseur.

Faire le bon choix pour votre objectif

Comprendre comment la calcination est appliquée dépend du contexte industriel.

- Si votre objectif principal est la chimie de base : Considérez la calcination comme une décomposition thermique – l'utilisation de la chaleur pour décomposer un composé et dégager un gaz.

- Si votre objectif principal est le génie civil : Voyez la calcination comme l'étape essentielle qui transforme la roche inerte (calcaire) en liant chimiquement réactif (chaux) pour le ciment.

- Si votre objectif principal est la métallurgie : Considérez la calcination comme une étape de raffinage cruciale qui prépare le minerai en le convertissant en oxyde métallique, la matière première idéale pour la fusion.

La maîtrise de ce processus fondamental est essentielle pour comprendre un vaste éventail de transformations chimiques industrielles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Décomposition thermique pour éliminer les substances volatiles ou induire un changement de phase. |

| Paramètres clés | Température (inférieure au point de fusion) et atmosphère (oxygène limité). |

| Substances volatiles courantes éliminées | Eau (H₂O), Dioxyde de carbone (CO₂), Composés soufrés. |

| Principales industries | Production de ciment, Métallurgie, Synthèse de catalyseurs. |

Optimisez vos processus industriels avec KINTEK

La calcination est une étape critique pour la production de matériaux de haute qualité. Que vous développiez de nouveaux catalyseurs, traitiez des minerais ou fabriquiez du ciment, disposer du bon équipement est essentiel pour un contrôle précis de la température et de l'atmosphère.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables conçus pour les processus thermiques exigeants. Nos solutions vous aident à obtenir des résultats cohérents et fiables, améliorant la pureté des produits et l'efficacité des processus.

Prêt à améliorer votre processus de calcination ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs