En termes simples, un calcinateur est un type de four industriel utilisé pour le traitement thermique à haute température. Son objectif principal est de chauffer des matériaux solides à une température spécifique dans une atmosphère contrôlée afin de provoquer un changement chimique ou physique, un processus connu sous le nom de calcination. Cela se fait sans faire fondre le matériau.

Un calcinateur n'est pas seulement un four ; c'est un réacteur spécialisé qui utilise une énergie thermique précise pour purifier les matériaux, provoquer des réactions chimiques ou modifier les propriétés fondamentales d'un solide en éliminant les composants volatils comme l'eau et le dioxyde de carbone.

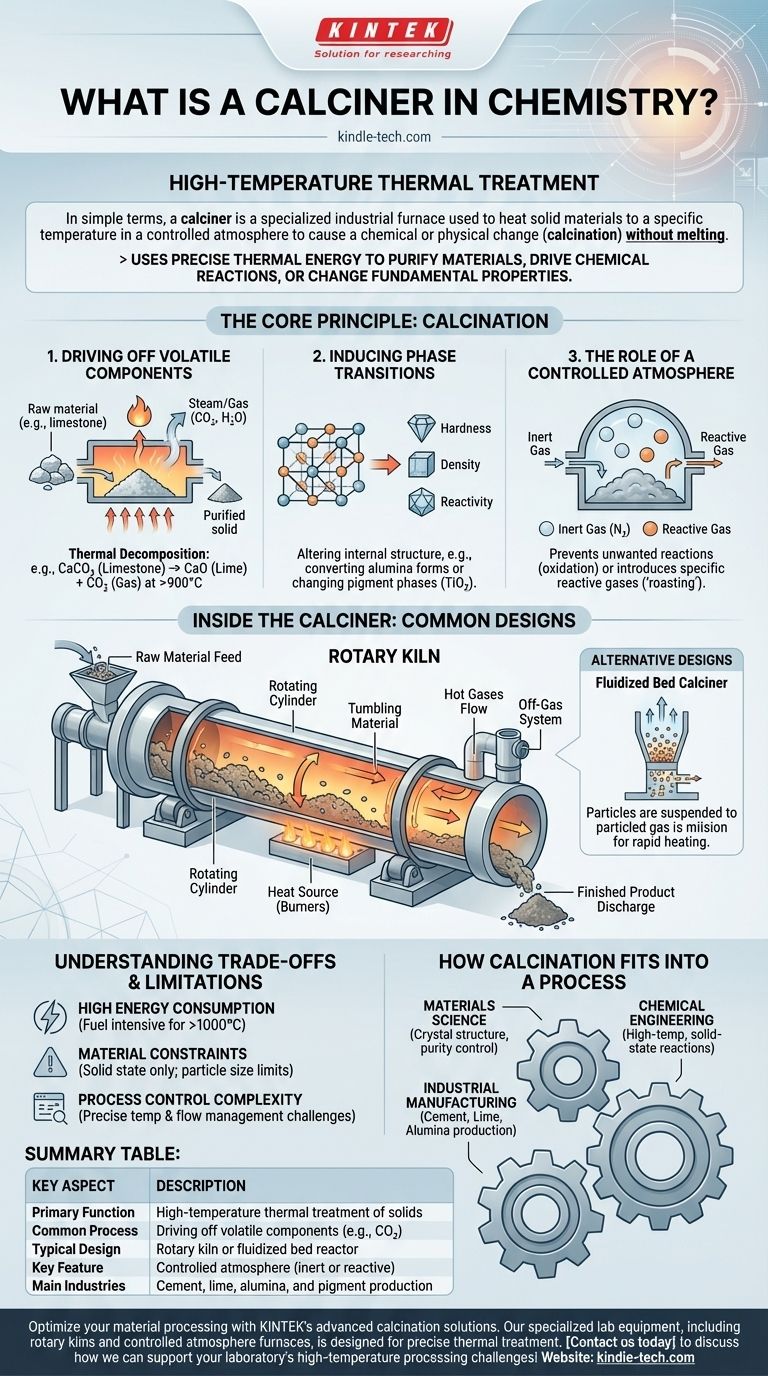

Le principe fondamental : qu'est-ce que la calcination ?

L'équipement — le calcinateur — existe pour réaliser le processus de calcination. Comprendre ce processus est essentiel pour comprendre la fonction et la conception de l'équipement.

Élimination des composants volatils

L'utilisation la plus courante de la calcination est la décomposition thermique. Cela implique de chauffer un composé pour le décomposer en substances plus simples et plus stables.

Un exemple classique est la production de chaux (oxyde de calcium) à partir de calcaire (carbonate de calcium). Le calcinateur chauffe le calcaire au-dessus de 900 °C (1650 °F), éliminant le dioxyde de carbone gazeux et laissant derrière lui la chaux solide.

Induction des transitions de phase

La chaleur peut également être utilisée pour modifier la structure cristalline interne d'un matériau, altérant ses propriétés physiques comme la dureté, la densité et la réactivité.

Par exemple, la calcination est utilisée pour convertir différentes formes d'alumine ou pour créer des phases cristallines spécifiques dans des pigments comme le dioxyde de titane, ce qui affecte son opacité et sa luminosité.

Le rôle d'une atmosphère contrôlée

Une caractéristique essentielle de la calcination est le contrôle de l'atmosphère à l'intérieur du four. Cela empêche les réactions indésirables, principalement l'oxydation.

Dans de nombreux processus, une atmosphère inerte (comme l'azote) est utilisée. Dans d'autres, un gaz réactif spécifique peut être introduit pour obtenir un changement chimique désiré, un processus parfois appelé "grillage".

À l'intérieur du calcinateur : comment ça marche

Bien que les conceptions varient, la plupart des calcinateurs industriels partagent un ensemble commun de principes et de composants conçus pour un traitement continu et à grand volume.

Le four rotatif : une conception courante

Le type de calcinateur le plus reconnaissable est le four rotatif. Il s'agit d'un grand cylindre en acier rotatif, revêtu de briques réfractaires, monté à un léger angle.

La matière première est introduite par l'extrémité supérieure. Au fur et à mesure que le four tourne lentement, le matériau dégringole et glisse vers l'extrémité inférieure, où il est déchargé. Cette action de culbutage assure un excellent mélange et une exposition uniforme aux gaz chauds circulant dans le four.

Autres composants clés

Un système de calcinateur complet comprend une source de chaleur (généralement de puissants brûleurs à gaz ou à charbon), un système de manutention des matériaux pour l'alimentation en matières premières et la collecte du produit fini, et un système d'évacuation des gaz pour gérer et traiter en toute sécurité les gaz libérés pendant le processus.

Conceptions alternatives

Pour les matériaux plus fins ou les processus nécessitant un transfert de chaleur encore meilleur, d'autres conceptions sont utilisées. Un calcinateur à lit fluidisé suspend les particules solides dans un courant ascendant de gaz chaud, créant un comportement de type fluide qui permet un chauffage rapide et uniforme.

Comprendre les compromis et les limites

Bien que puissant, la calcination est un processus énergivore et complexe avec des contraintes spécifiques qu'il est important de reconnaître.

Consommation d'énergie élevée

Porter des milliers de tonnes de matériaux à des températures dépassant souvent 1000 °C nécessite une immense quantité de carburant. Le coût de l'énergie est une dépense opérationnelle primaire et un facteur important dans l'empreinte environnementale d'industries comme la fabrication de ciment.

Contraintes matérielles

Le processus ne convient qu'aux matériaux qui restent solides à la température cible. Les matériaux à bas point de fusion ne peuvent pas être calcinés. De plus, la forme physique du matériau (taille des particules, densité) peut dicter le type de calcinateur approprié.

Complexité du contrôle de processus

Maintenir un profil de température précis sur toute la longueur d'un four rotatif de 100 mètres tout en contrôlant le débit de gaz et le temps de séjour est un défi d'ingénierie majeur. De légers écarts peuvent entraîner une réaction incomplète ou des sous-produits indésirables.

Comment la calcination s'intègre dans un processus

La calcination est rarement une étape finale. C'est un processus intermédiaire critique qui transforme des matières premières de faible valeur en un solide raffiné, réactif ou purifié, prêt pour la prochaine étape de production.

- Si votre objectif principal est la science des matériaux : La calcination est un outil de traitement thermique clé pour contrôler la structure cristalline, la surface spécifique et la pureté d'un matériau.

- Si votre objectif principal est le génie chimique : Un calcinateur est une opération unitaire conçue pour les réactions à l'état solide à haute température et les changements de phase dans un environnement contrôlé.

- Si votre objectif principal est la fabrication industrielle : La calcination est le processus central pour produire des produits de base fondamentaux comme le ciment, la chaux et l'alumine à partir de minéraux naturels.

En fin de compte, comprendre le calcinateur, c'est saisir un processus fondamental pour transformer les matières premières en produits manufacturés qui construisent notre monde.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Traitement thermique à haute température (calcination) des solides |

| Processus courant | Élimination des composants volatils (par exemple, CO₂ du calcaire) |

| Conception typique | Four rotatif ou réacteur à lit fluidisé |

| Caractéristique clé | Atmosphère contrôlée (gaz inertes ou réactifs) |

| Principales industries | Production de ciment, de chaux, d'alumine et de pigments |

Optimisez votre traitement des matériaux avec les solutions de calcination avancées de KINTEK. Nos équipements de laboratoire spécialisés, y compris les fours rotatifs et les fours à atmosphère contrôlée, sont conçus pour un traitement thermique précis, vous aidant à atteindre une pureté des matériaux, des transitions de phase et une efficacité de décomposition supérieures. Que vous soyez dans la recherche ou la production industrielle, l'expertise de KINTEK en équipements et consommables de laboratoire garantit des performances fiables pour vos besoins de calcination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de traitement à haute température de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment réaliser le traitement thermique de recuit ? Maîtrisez les 3 étapes pour des métaux plus souples et plus maniables

- Pourquoi un four sous vide avec contrôle de pression flexible est-il essentiel pour les stratifiés d'alliages de titane ? Obtenir une fusion au niveau atomique

- Quelles sont les différentes méthodes de recuit ? Choisissez le traitement thermique adapté aux besoins de votre matériau

- Pourquoi les fours fermés à haute température et les dessiccateurs sous vide sont-ils essentiels pour le prétraitement des matières premières de sels eutectiques ?

- Quelles sont les applications de la fonderie d'aluminium ? Libérez la polyvalence dans tous les secteurs

- Pourquoi un four de séchage sous vide est-il nécessaire pour les cathodes composites ? Assurer la stabilité dans les processus d'infiltration de solution

- Quel processus de traitement thermique augmente la résistance ? Maîtriser la trempe et le revenu pour un acier supérieur

- Comment l'environnement de vide poussé à l'intérieur d'un four de frittage sous vide protège-t-il les matériaux composites à base de cuivre pendant le processus de frittage ?