En substance, la pyrolyse catalytique des déchets plastiques est un processus avancé de recyclage chimique qui utilise une substance appelée catalyseur pour décomposer les polymères plastiques complexes en produits plus simples et précieux comme l'huile synthétique, le gaz et le charbon. Contrairement à la pyrolyse traditionnelle, le catalyseur oriente activement les réactions chimiques, améliorant l'efficacité du processus et la qualité du produit.

L'objectif principal de l'utilisation d'un catalyseur n'est pas seulement de décomposer les déchets plastiques, mais de le faire avec un contrôle accru. Il permet des températures de fonctionnement plus basses et guide sélectivement la décomposition pour produire une huile synthétique de meilleure qualité et plus constante, répondant ainsi au défi fondamental de l'incohérence des matières premières plastiques.

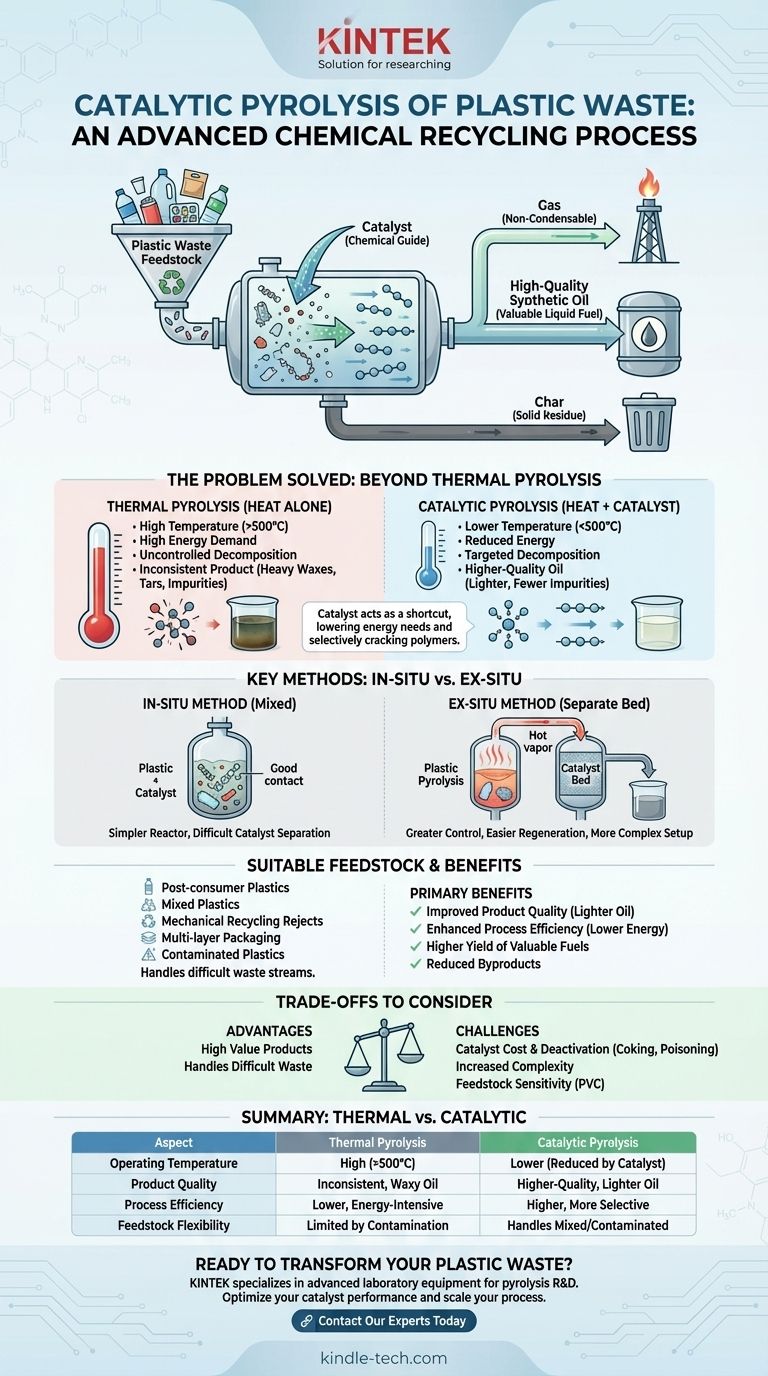

Le problème que résout la pyrolyse catalytique

Pour comprendre la valeur de la pyrolyse catalytique, nous devons d'abord reconnaître les limites de la décomposition des plastiques par la chaleur seule (pyrolyse thermique).

Les limites de la chaleur seule

La pyrolyse thermique standard nécessite des températures très élevées (généralement supérieures à 500°C) pour briser les liaisons chimiques fortes des plastiques. Cette forte demande énergétique rend le processus coûteux.

De plus, sans aucune orientation, les plastiques se décomposent en une gamme large et imprévisible de produits, y compris des cires lourdes de faible valeur, des goudrons et un pourcentage élevé de gaz non condensables. L'huile synthétique résultante est souvent incohérente et nécessite une purification en aval significative.

Le catalyseur comme "guide" chimique

Un catalyseur agit comme un raccourci chimique, réduisant la quantité d'énergie (température) nécessaire pour initier et maintenir la décomposition du plastique. Il fournit une voie de réaction alternative plus efficace.

Plus important encore, des catalyseurs spécifiques sont choisis pour leur capacité à "craquer" sélectivement les longues chaînes de polymères plastiques en hydrocarbures à chaîne plus courte, plus désirables. Il en résulte une huile synthétique plus légère, plus similaire aux fractions de diesel ou d'essence conventionnelles, et contenant moins d'impuretés.

Principaux avantages de l'utilisation d'un catalyseur

L'introduction d'un catalyseur offre deux avantages essentiels : une qualité de produit améliorée et une efficacité de processus accrue.

En guidant les réactions chimiques, le processus produit une proportion plus élevée de carburant liquide précieux et réduit la production de sous-produits indésirables comme la cire lourde et le charbon.

Cette approche ciblée signifie également que le processus peut fonctionner à des températures plus basses et souvent à des vitesses plus rapides, réduisant considérablement la consommation d'énergie globale et les coûts d'exploitation par rapport à la pyrolyse thermique traditionnelle.

Comment fonctionne la pyrolyse catalytique : méthodes clés

Il existe deux configurations principales pour introduire le catalyseur dans le système de pyrolyse, chacune avec son propre profil opérationnel.

La méthode in-situ : catalyseur et plastique mélangés

Dans un processus in-situ (ou "sur place"), le catalyseur est directement mélangé avec la matière première plastique broyée à l'intérieur du réacteur de pyrolyse principal.

Cette approche bénéficie d'une conception de réacteur plus simple et assure un excellent contact entre le catalyseur et les vapeurs de plastique en décomposition. Cependant, la séparation du catalyseur usé du charbon solide résultant pour sa réutilisation peut être difficile.

La méthode ex-situ : lit catalytique séparé

Dans un processus ex-situ (ou "hors place"), la pyrolyse a lieu dans un réacteur, et la vapeur chaude résultante est ensuite passée à travers un second réacteur séparé contenant le lit catalytique.

Ce système à double lit offre un contrôle bien plus grand. Il permet une régénération ou un remplacement plus facile du catalyseur sans interrompre l'ensemble du processus et empêche le catalyseur d'être contaminé par des matières inorganiques dans la matière première. L'inconvénient est une configuration plus complexe et plus coûteuse en capital.

Matières premières appropriées pour la pyrolyse catalytique

Un avantage significatif de cette technologie est sa capacité à traiter des flux de déchets difficiles ou impossibles à traiter par recyclage mécanique.

Les matériaux appropriés comprennent :

- Plastiques post-consommation : Emballages et articles en plastique du quotidien.

- Plastiques mélangés : Balles non triées de différents types de plastique provenant des déchets solides municipaux.

- Rejets de recyclage mécanique : Le plastique résiduel que les recycleurs ne peuvent pas traiter.

- Emballages multicouches : Films complexes comme les sachets alimentaires faits de couches collées de différents matériaux.

- Plastiques contaminés : Matières premières contenant des impuretés, y compris certains niveaux de PET/PVC.

Comprendre les compromis

Bien que puissante, la pyrolyse catalytique n'est pas sans défis. Une compréhension claire des compromis est essentielle pour toute application pratique.

Coût et désactivation du catalyseur

Les catalyseurs, en particulier les plus sélectifs, peuvent être coûteux. Au fil du temps, ils perdent leur efficacité (se désactivent) en raison de dépôts de carbone (cokéfaction) ou d'empoisonnement par des contaminants présents dans les déchets plastiques, tels que le chlore du PVC. Cela nécessite une régénération ou un remplacement périodique, ce qui augmente les coûts d'exploitation.

Complexité accrue du processus

La mise en œuvre d'un système catalytique, en particulier une configuration ex-situ, ajoute une couche de complexité d'ingénierie et nécessite des contrôles de processus plus sophistiqués par rapport à une simple unité de pyrolyse thermique.

Sensibilité des matières premières

Bien que robustes, les catalyseurs ne sont pas insensibles au contenu du flux de déchets. Des concentrations élevées de certains matériaux, comme le PVC, peuvent empoisonner rapidement le catalyseur, réduisant sa durée de vie et l'efficacité globale du processus. Un prétraitement des matières premières peut toujours être nécessaire pour optimiser les performances.

Faire le bon choix pour votre objectif

La pyrolyse catalytique représente une avancée technologique significative vers la création d'une économie circulaire pour les déchets plastiques en les convertissant en une ressource de grande valeur.

- Si votre objectif principal est de maximiser la valeur des ressources récupérées : La pyrolyse catalytique est le choix supérieur, car elle produit une huile synthétique de meilleure qualité qui nécessite moins de raffinage pour devenir un produit final.

- Si votre objectif principal est de traiter des déchets plastiques difficiles et mélangés : La capacité de cette technologie à traiter les plastiques contaminés et multicouches en fait une solution puissante pour les flux de déchets qui n'ont pas d'autre débouché de recyclage.

- Si votre objectif principal est d'équilibrer les performances et les coûts d'exploitation : Le choix entre les méthodes in-situ et ex-situ dépend de la disponibilité des capitaux, l'ex-situ offrant un meilleur contrôle à long terme pour un coût initial plus élevé.

En fin de compte, la pyrolyse catalytique transforme le défi des déchets plastiques en une opportunité de récupération efficace et ciblée des ressources.

Tableau récapitulatif :

| Aspect | Pyrolyse thermique | Pyrolyse catalytique |

|---|---|---|

| Température de fonctionnement | Élevée (>500°C) | Plus basse (réduite par le catalyseur) |

| Qualité du produit | Huile incohérente, cireuse | Huile de meilleure qualité, plus légère |

| Efficacité du processus | Plus faible, énergivore | Plus élevée, plus sélective |

| Flexibilité des matières premières | Limitée par la contamination | Traite les plastiques mélangés/contaminés |

Prêt à transformer vos déchets plastiques en ressources précieuses ? KINTEK est spécialisé dans les équipements de laboratoire avancés pour la recherche et le développement en pyrolyse. Que vous optimisiez les performances des catalyseurs ou que vous mettiez à l'échelle votre processus, nos solutions vous aident à réaliser une conversion efficace et à haut rendement du plastique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de pyrolyse catalytique avec des équipements de précision et des consommables adaptés aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quelle est la température maximale pour un four tubulaire à quartz ? Limites clés pour un fonctionnement sûr et efficace

- Quel rôle joue un four tubulaire vertical à haute température dans les tests d'interconnexion SOFC ? Simuler des environnements de corrosion

- Quel rôle les fours tubulaires à haute température jouent-ils dans le prétraitement de la lignocellulose ? Maîtriser le craquage thermochimique

- Comment le contrôle de la température d'un four tubulaire affecte-t-il la qualité du graphène ? Maîtriser la fenêtre thermique optimale

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelles sont les fonctions principales des tubes d'alumine (Al2O3) de haute pureté ? Assurer la précision dans les tests de corrosion de sels fondus

- Quel type de déchets est éliminé par pyrolyse ? Transformer les déchets à base de carbone en ressources précieuses

- Quelles conditions techniques un four tubulaire fournit-il pour les revêtements d'alliages Cr-Mg ? Diffusion de précision 1050°C