Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication à haute température qui construit des matériaux de bas en haut, atome par atome. Pour synthétiser des nanotubes de carbone (CNT), un gaz contenant du carbone est introduit dans une chambre à vide où il se décompose au contact d'une surface chauffée et revêtue d'un catalyseur. Cette réaction sépare le gaz, permettant aux atomes de carbone de se déposer et de s'auto-assembler dans la structure cylindrique distincte d'un nanotube.

L'idée essentielle est que le CVD n'est pas une simple technique de revêtement ; c'est une réaction chimique précise dans un environnement contrôlé. Il utilise la chaleur et un catalyseur pour transformer un gaz en une nanostructure solide hautement ordonnée, ce qui en fait la méthode dominante pour produire des CNT de haute qualité.

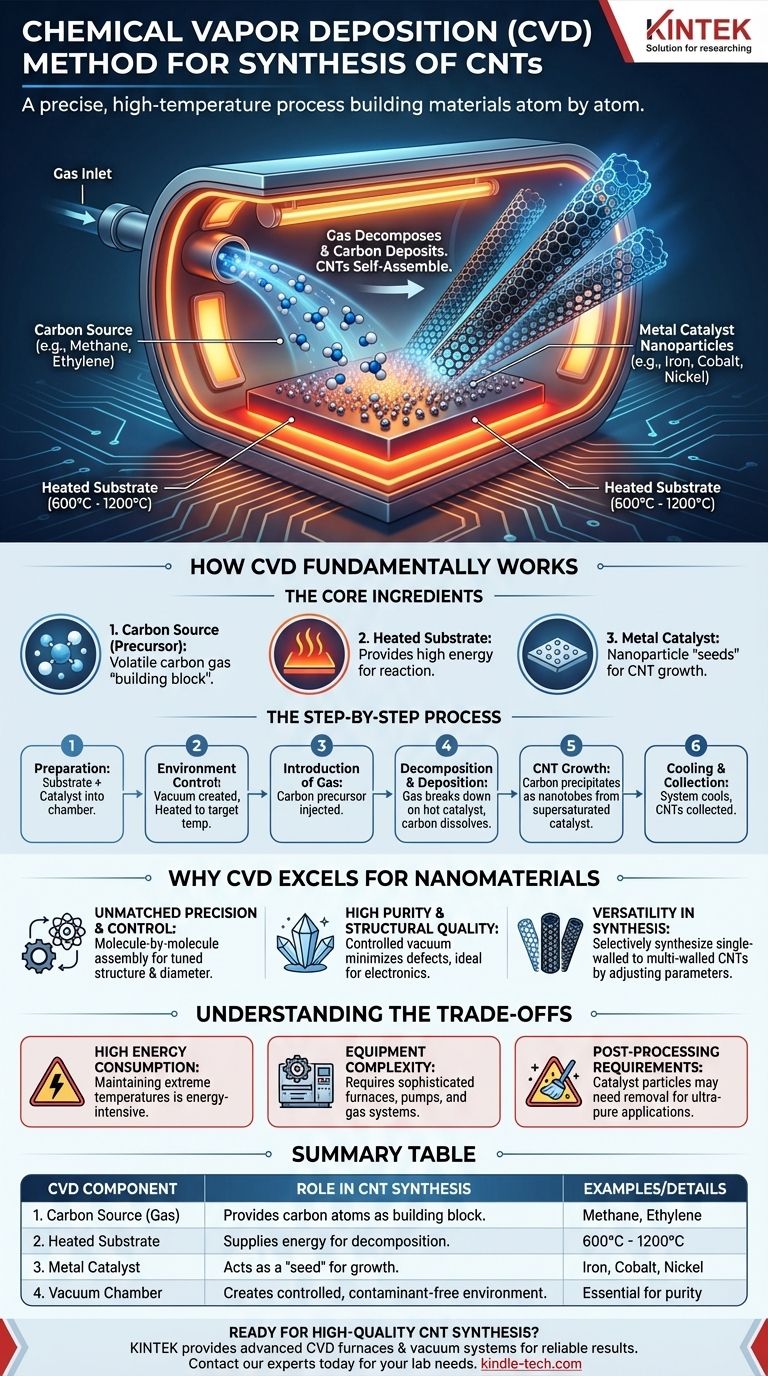

Comment fonctionne fondamentalement le CVD

Pour comprendre le CVD, il est préférable de le décomposer en ses composantes principales et en la séquence des événements. L'ensemble du processus est orchestré à l'intérieur d'une chambre à vide contrôlée pour garantir la pureté et la précision.

Les ingrédients de base

Le succès de la synthèse dépend de trois éléments clés fonctionnant de concert.

1. La source de carbone (précurseur) Il s'agit d'un gaz volatil contenant du carbone qui sert de matériau de « construction ». Les précurseurs courants comprennent les hydrocarbures comme le méthane, l'éthylène ou l'acétylène.

2. Le substrat chauffé C'est la surface sur laquelle les CNT vont croître. Il est chauffé à une température de réaction très élevée, souvent entre 600 °C et 1200 °C, fournissant l'énergie nécessaire à la réaction chimique.

3. Le catalyseur métallique De minuscules nanoparticules d'un métal, telles que le fer, le cobalt ou le nickel, sont déposées sur le substrat. Ces particules catalytiques sont les « graines » à partir desquelles les nanotubes individuels nucléent et croissent.

Le processus étape par étape

La synthèse suit une séquence claire et répétable.

- Préparation : Un substrat revêtu de nanoparticules catalytiques est placé à l'intérieur d'un four ou d'une chambre de réaction.

- Contrôle de l'environnement : La chambre est scellée et un vide est créé pour éliminer l'air et les contaminants potentiels. Elle est ensuite chauffée à la température de réaction cible.

- Introduction du gaz : Le gaz précurseur de carbone est injecté dans la chambre chaude.

- Décomposition et dépôt : Au contact des particules catalytiques chaudes, le gaz précurseur se décompose. Les atomes de carbone se dissolvent dans le catalyseur.

- Croissance des CNT : Lorsque le catalyseur devient sursaturé en carbone, les atomes de carbone précipitent sous la forme d'un tube cylindrique lié. Le nanotube croît à mesure que davantage de gaz précurseur se décompose.

- Refroidissement et collecte : Une fois la croissance souhaitée atteinte, le système est refroidi et les CNT sur le substrat sont collectés.

Pourquoi le CVD excelle pour les nanomatériaux

Le CVD est devenu la principale méthode pour créer des CNT et d'autres nanomatériaux comme le graphène de haute qualité pour plusieurs raisons évidentes.

Précision et contrôle inégalés

Le processus dépose le matériau molécule par molécule. Cet assemblage de bas en haut permet un contrôle significatif sur la structure, le diamètre et l'orientation du produit final en ajustant soigneusement des paramètres tels que la température, la pression et le débit de gaz.

Haute pureté et qualité structurelle

L'environnement sous vide contrôlé empêche les réactions secondaires indésirables et minimise la contamination. Il en résulte des CNT avec un très faible nombre de défauts, ce qui est essentiel pour les applications haute performance en électronique et en capteurs.

Polyvalence de la synthèse

La méthode CVD n'est pas limitée à un seul type de nanotube. En ajustant le catalyseur et les conditions de croissance, il est possible de synthétiser sélectivement différents types de CNT, des structures à paroi simple aux structures à parois multiples, pour diverses applications.

Comprendre les compromis

Bien que puissant, le processus CVD n'est pas sans défis ni considérations. Les reconnaître est essentiel pour comprendre son application pratique.

Consommation d'énergie élevée

Le processus repose sur le maintien de températures extrêmement élevées pendant toute la durée de la synthèse, ce qui peut être énergivore et coûteux, surtout à l'échelle industrielle.

Complexité de l'équipement

Le fonctionnement sous vide poussé et à haute température nécessite des équipements sophistiqués et coûteux, notamment des fours spécialisés, des pompes à vide et des systèmes de gestion des gaz.

Exigences de post-traitement

Les particules catalytiques peuvent parfois rester piégées à l'intérieur ou à l'extrémité des CNT finis. Pour les applications de très haute pureté, une étape de purification ultérieure est souvent nécessaire pour éliminer cette contamination métallique résiduelle.

Faire le bon choix pour votre objectif

La pertinence de la synthèse CVD est directement liée au résultat souhaité pour les nanotubes de carbone.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Le CVD est le choix définitif en raison de sa capacité à produire des CNT uniformes et de haute pureté avec un minimum de défauts structurels.

- Si votre objectif principal est la production en vrac pour les composites ou le renforcement mécanique : Le CVD offre un excellent équilibre entre qualité et évolutivité, ce qui en fait une méthode industrielle robuste.

- Si votre objectif principal est la recherche universitaire ou la découverte de matériaux : Le haut degré de contrôle offert par le CVD en fait une plateforme idéale pour expérimenter les paramètres de croissance afin de créer de nouvelles nanostructures.

En fin de compte, le dépôt chimique en phase vapeur fournit l'environnement contrôlé nécessaire pour guider l'auto-assemblage des atomes en l'un des matériaux les plus remarquables de la science moderne.

Tableau récapitulatif :

| Composant CVD | Rôle dans la synthèse des CNT |

|---|---|

| Source de carbone (gaz) | Fournit des atomes de carbone comme bloc de construction (par exemple, méthane, éthylène). |

| Substrat chauffé | Fournit l'énergie pour la réaction de décomposition (600 °C - 1200 °C). |

| Catalyseur métallique | Agit comme une « graine » pour la nucléation et la croissance des nanotubes (par exemple, fer, cobalt). |

| Chambre à vide | Crée un environnement contrôlé et sans contaminants pour une synthèse précise. |

Prêt à synthétiser des nanotubes de carbone de haute qualité pour votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés — y compris les fours CVD de précision, les systèmes de vide et les composants de gestion des gaz — nécessaires à une synthèse de CNT fiable et efficace. Notre expertise garantit que vous disposez des bons outils pour obtenir des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut soutenir votre innovation en nanomatériaux.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes