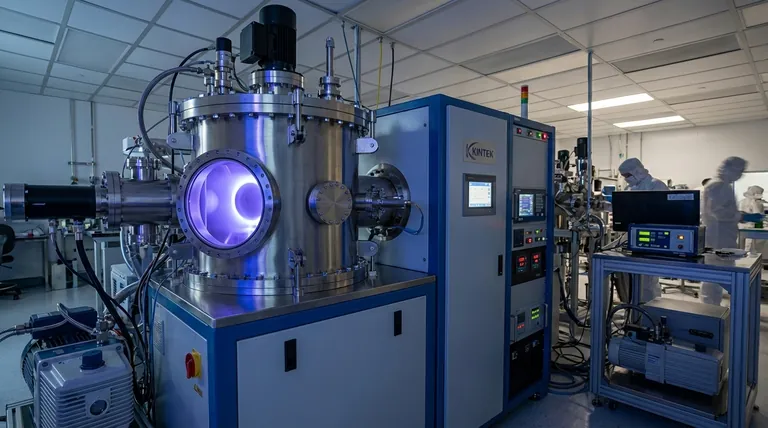

En substance, la pulvérisation cathodique magnétron DC est une technique sous vide poussé pour appliquer un film mince de matériau sur une surface. Elle utilise une puissante combinaison d'un champ électrique à courant continu (DC) et d'un champ magnétique pour créer un plasma gazeux concentré. Ce plasma bombarde un matériau source, appelé la « cible », délogeant des atomes qui voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme et de haute qualité.

Le défi principal de tout processus de pulvérisation est de générer suffisamment d'ions pour revêtir efficacement une surface. La pulvérisation cathodique magnétron DC résout ce problème en utilisant un champ magnétique spécialement configuré pour piéger les électrons près de la cible, créant un plasma dense et surchargé qui augmente considérablement la vitesse et l'efficacité du dépôt.

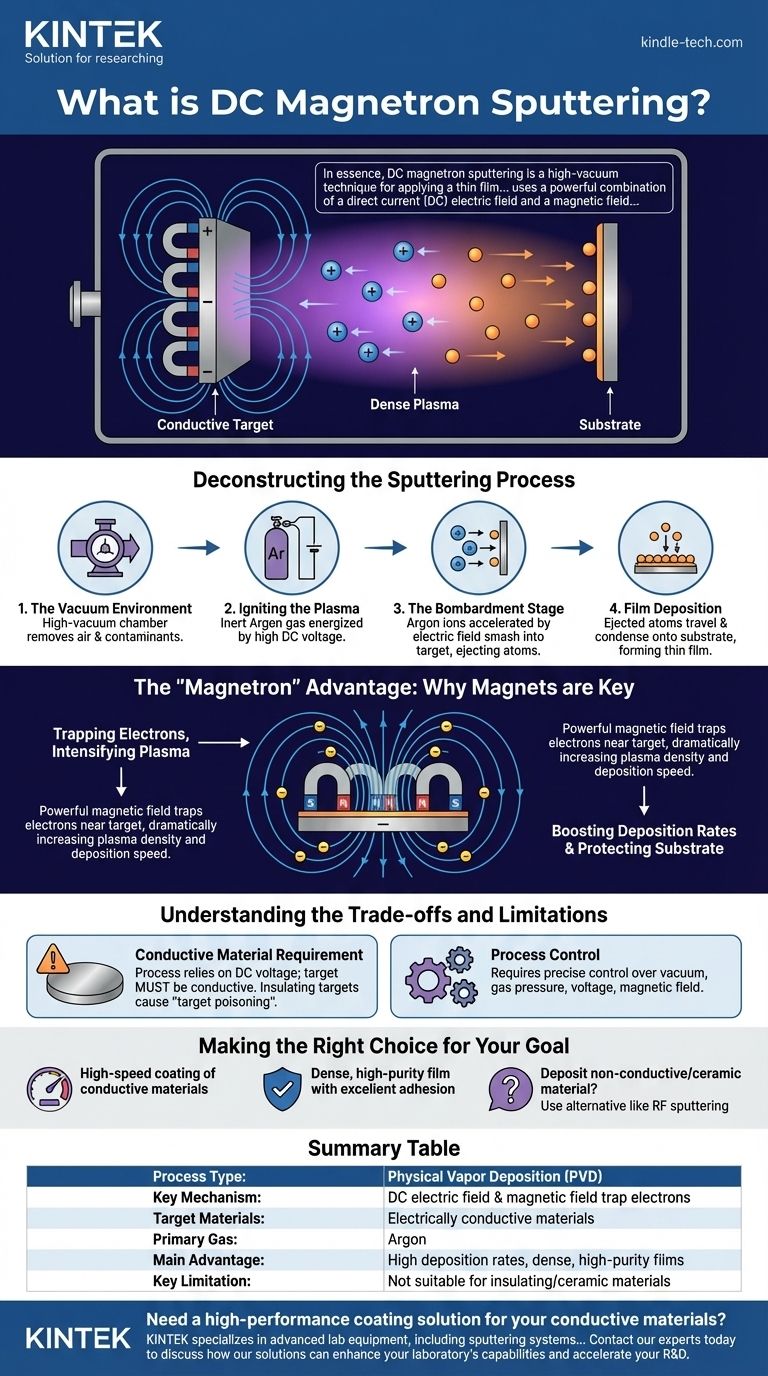

Décortiquer le processus de pulvérisation

Pour comprendre comment fonctionne la pulvérisation cathodique magnétron DC, il est préférable de la décomposer en ses étapes fondamentales. Chaque étape joue un rôle essentiel dans la qualité finale du film mince.

L'environnement sous vide

L'ensemble du processus doit se dérouler à l'intérieur d'une chambre à vide poussé. L'élimination de l'air et des autres contaminants est essentielle pour garantir la pureté du film final et permettre aux atomes pulvérisés de voyager sans entrave de la cible au substrat.

Allumer le plasma

Un gaz inerte à basse pression (le plus souvent l'argon) est introduit dans la chambre. Une haute tension continue (DC) est ensuite appliquée, créant un champ électrique puissant entre deux électrodes : la cathode (le matériau cible, qui est chargé négativement) et l'anode.

Cette tension énergise le gaz argon, arrachant des électrons aux atomes d'argon. Cela crée un mélange d'ions argon chargés positivement et d'électrons libres, formant un plasma visible souvent appelé « décharge luminescente ».

L'étape de bombardement

Les ions argon chargés positivement sont puissamment accélérés par le champ électrique et s'écrasent sur la surface de la cible chargée négativement. Cette collision à haute énergie a un impact physique, un peu comme un sablage, qui éjecte ou « pulvérise » des atomes individuels du matériau cible.

Dépôt de film

Ces atomes nouvellement libérés de la cible voyagent à travers la chambre à vide. Ils finissent par frapper la surface de l'objet à revêtir (le substrat), où ils se condensent et s'accumulent, couche par couche, pour former un film mince et solide.

L'avantage "Magnétron" : Pourquoi les aimants sont essentiels

La pulvérisation standard fonctionne, mais elle peut être lente et inefficace. L'ajout d'un champ magnétique — la partie "magnétron" — révolutionne le processus.

Piéger les électrons, intensifier le plasma

Un puissant champ magnétique est placé derrière la cible. Ce champ agit comme une barrière magnétique, confinant les électrons légers et chargés négativement à un chemin cyclique très proche de la surface de la cible.

Sans ce champ magnétique, les électrons s'envoleraient rapidement vers l'anode. En les piégeant, le magnétron augmente considérablement la probabilité que ces électrons entrent en collision et ionisent davantage d'atomes d'argon neutres.

Augmenter les taux de dépôt

Cette ionisation améliorée crée un plasma beaucoup plus dense et intense, concentré directement devant la cible. Avec plus d'ions argon disponibles pour bombarder la cible, le taux de pulvérisation augmente considérablement, ce qui conduit à un dépôt de film beaucoup plus rapide.

Protéger le substrat

Le piège magnétique empêche également les électrons de haute énergie de bombarder le substrat. Cela réduit la charge thermique et les dommages potentiels, rendant le processus adapté aux matériaux plus sensibles comme les plastiques.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique magnétron DC n'est pas une solution universelle. Son mécanisme principal impose une limitation critique.

L'exigence de matériau conducteur

Étant donné que le processus repose sur une tension continue (DC), le matériau cible lui-même doit être électriquement conducteur. Une charge négative doit être maintenue sur la cible pour attirer les ions argon positifs.

Si vous tentez d'utiliser une cible isolante ou céramique, une charge positive provenant des ions argon s'accumulerait rapidement à sa surface. Cette accumulation, connue sous le nom d'« empoisonnement de la cible », neutralise efficacement la polarisation négative et arrête le processus de pulvérisation.

Contrôle du processus

L'obtention d'un film de haute qualité et reproductible nécessite un contrôle précis de multiples variables. Des facteurs tels que le niveau de vide, la pression du gaz, la tension, ainsi que la force et la forme du champ magnétique interagissent tous et doivent être gérés avec soin.

Faire le bon choix pour votre objectif

Basée sur sa mécanique, la pulvérisation cathodique magnétron DC est le choix optimal pour des applications spécifiques.

- Si votre objectif principal est le revêtement à grande vitesse de matériaux conducteurs : La pulvérisation cathodique magnétron DC est l'une des méthodes industrielles les plus efficaces et les plus utilisées pour le dépôt de métaux, d'alliages et d'oxydes conducteurs transparents.

- Si votre objectif est un film dense, de haute pureté avec une excellente adhérence : La nature énergétique des atomes pulvérisés crée des revêtements fonctionnels de qualité exceptionnellement élevée qui adhèrent bien au substrat.

- Si vous devez déposer un matériau non conducteur ou céramique : Vous devez utiliser une alternative, telle que la pulvérisation RF (radiofréquence), qui est spécifiquement conçue pour fonctionner avec des cibles isolantes.

En tirant parti d'un champ magnétique pour surcharger un plasma, la pulvérisation cathodique magnétron DC offre une méthode rapide, fiable et de haute qualité pour le dépôt avancé de couches minces.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme clé | Champ électrique DC et champ magnétique piègent les électrons |

| Matériaux cibles | Matériaux électriquement conducteurs (métaux, alliages) |

| Gaz primaire | Argon |

| Avantage principal | Taux de dépôt élevés et films denses de haute pureté |

| Limitation clé | Ne convient pas aux matériaux isolants/céramiques |

Besoin d'une solution de revêtement haute performance pour vos matériaux conducteurs ?

KINTEK est spécialisé dans les équipements de laboratoire de pointe, y compris les systèmes de pulvérisation, pour répondre à vos besoins précis en matière de dépôt de couches minces. Notre expertise vous assure d'obtenir la bonne technologie pour des revêtements rapides, de haute qualité et avec une excellente adhérence.

Contactez nos experts dès aujourd'hui via notre formulaire pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température