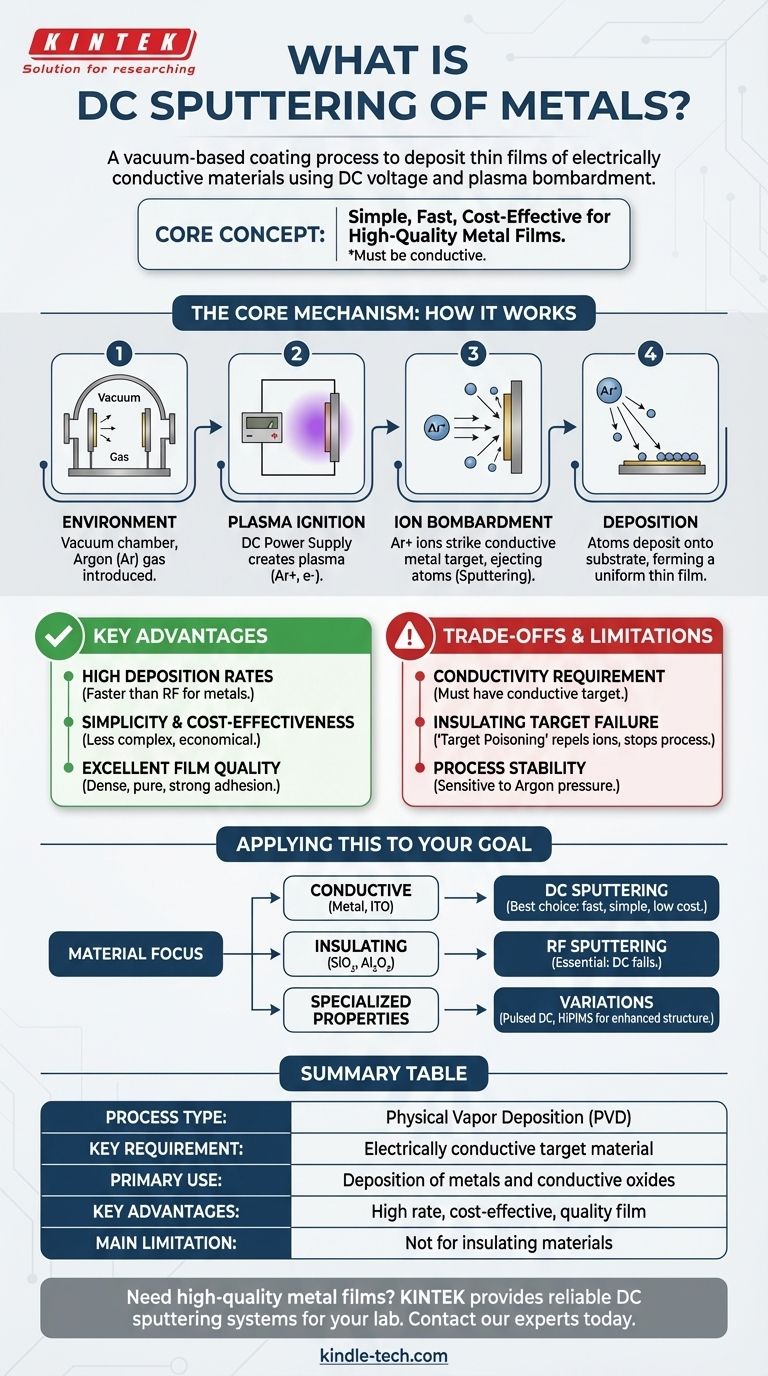

À la base, la pulvérisation cathodique (DC sputtering) est un processus de revêtement sous vide utilisé pour déposer des films minces de matériaux électriquement conducteurs. Il fonctionne en créant un plasma et en utilisant une tension continue (DC) pour bombarder un matériau source, appelé la « cible », avec des ions. Ce bombardement éjecte physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un « substrat », formant un film mince uniforme et de haute pureté.

Le concept central à saisir est que la pulvérisation cathodique est une méthode simple, rapide et rentable pour déposer des films métalliques de haute qualité. Sa limitation principale et la plus critique est qu'elle ne fonctionne que pour les matériaux capables de conduire l'électricité.

Le mécanisme central : Comment fonctionne la pulvérisation cathodique (DC sputtering)

Pour comprendre pourquoi la pulvérisation cathodique est si largement utilisée pour les métaux, il est essentiel de visualiser le processus physique étape par étape se déroulant à l'intérieur de la chambre à vide.

Étape 1 : Création de l'environnement

Le processus commence par le placement du matériau source (la cible) et de l'objet à revêtir (le substrat) dans une chambre à vide. La chambre est pompée jusqu'à une très basse pression pour éliminer les contaminants.

Une petite quantité de gaz inerte, presque toujours de l'Argon (Ar), est ensuite introduite dans la chambre.

Étape 2 : Allumage du plasma

Une alimentation électrique à courant continu (DC) haute tension est connectée, appliquant une forte charge négative à la cible métallique. Les parois de la chambre ou une anode séparée sont maintenues au potentiel de la terre (positif par rapport à la cible).

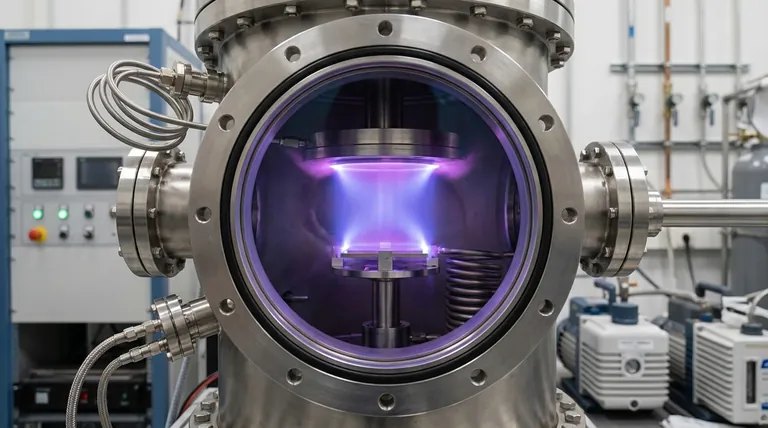

Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un mélange d'ions argon positifs (Ar+) et d'électrons libres. Ce gaz ionisé est connu sous le nom de plasma, qui brille souvent en violet ou en bleu.

Étape 3 : Bombardement et éjection d'ions

Les ions argon chargés positivement (Ar+) sont puissamment accélérés par le champ électrique vers la cible métallique chargée négativement.

Ces ions de haute énergie entrent en collision avec la surface de la cible avec une force significative. L'impact transfère de l'élan aux atomes de la cible, les délogeant et les éjectant de la surface. Ce processus d'éjection est la « pulvérisation ».

Étape 4 : Dépôt et croissance du film

Les atomes pulvérisés de la cible se déplacent en lignes droites à travers la chambre à basse pression jusqu'à ce qu'ils frappent le substrat.

À leur arrivée, ces atomes se condensent à la surface du substrat, s'accumulant progressivement, couche par couche, pour former un film mince dense et très uniforme.

Avantages clés pour le dépôt de métaux

La pulvérisation cathodique n'est pas seulement une option pour les métaux ; pour de nombreuses applications, c'est la méthode préférée en raison de ses avantages distincts.

Taux de dépôt élevés

Pour la plupart des métaux, la pulvérisation cathodique est nettement plus rapide que les techniques alternatives comme la pulvérisation RF (Radio Fréquence). Ce débit élevé la rend idéale pour la production à l'échelle industrielle.

Simplicité et rentabilité

L'alimentation électrique et l'équipement nécessaires à un système DC sont moins complexes et donc moins coûteux que ceux requis pour les systèmes RF. Cela en fait un choix accessible et économique.

Excellente qualité de film

Le processus produit des films très denses, purs et ayant une forte adhérence au substrat. L'épaisseur du film peut être contrôlée avec précision en ajustant des paramètres tels que la puissance, le temps et la pression du gaz.

Comprendre les compromis et les limitations

Aucune technique n'est parfaite. Les forces de la pulvérisation cathodique sont directement liées à sa limitation critique.

L'exigence de conductivité

C'est le point le plus important à retenir. La tension continue nécessite un chemin conducteur pour fonctionner. La cible doit être capable de conduire l'électricité pour maintenir sa charge négative et dissiper la charge positive délivrée par les ions arrivants.

Défaillance de la cible isolante

Si vous tentez d'utiliser la pulvérisation cathodique sur un matériau isolant (comme une céramique ou un oxyde), la charge positive des ions argon s'accumule immédiatement à la surface de la cible. Cet effet, connu sous le nom d'« empoisonnement de la cible », repousse les ions positifs ultérieurs, arrêtant efficacement le processus de pulvérisation.

Stabilité du processus

Bien que robuste, le processus est sensible à la pression du gaz argon. Une pression trop élevée peut entraîner une diffusion excessive du gaz et une qualité de film inférieure, tandis qu'une pression trop basse peut rendre difficile le maintien du plasma.

Comment appliquer cela à votre objectif

Votre choix de technique de pulvérisation est entièrement déterminé par le matériau que vous devez déposer.

- Si votre objectif principal est de déposer un métal conducteur ou un oxyde conducteur transparent (comme l'ITO) : La pulvérisation cathodique est presque toujours le bon choix en raison de sa rapidité, de sa simplicité et de son faible coût.

- Si votre objectif principal est de déposer un matériau isolant (comme le SiO₂, l'Al₂O₃ ou le TiN) : Vous devez utiliser la pulvérisation RF, car une tension continue ne peut pas être maintenue sur une cible non conductrice.

- Si votre objectif principal est d'obtenir des propriétés de film spécialisées pour des applications avancées : Vous devrez peut-être explorer des variantes comme la pulvérisation cathodique pulsée ou la pulvérisation magnétron à impulsion de haute puissance (HiPIMS) pour une densité de film et un contrôle de structure améliorés.

En comprenant cette distinction fondamentale, vous pouvez choisir en toute confiance la technologie de dépôt la plus efficace pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Exigence clé | Le matériau cible doit être électriquement conducteur |

| Utilisation principale | Dépôt de métaux et d'oxydes conducteurs |

| Avantages clés | Taux de dépôt élevés, rentabilité, excellente qualité de film |

| Principale limitation | Ne peut pas être utilisé sur des matériaux isolants |

Besoin de déposer un film métallique de haute qualité ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des systèmes de pulvérisation cathodique fiables pour vos besoins en laboratoire. Nos solutions offrent la rapidité, la simplicité et l'excellente qualité de film dont vous avez besoin pour les revêtements conducteurs. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir votre application spécifique et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces