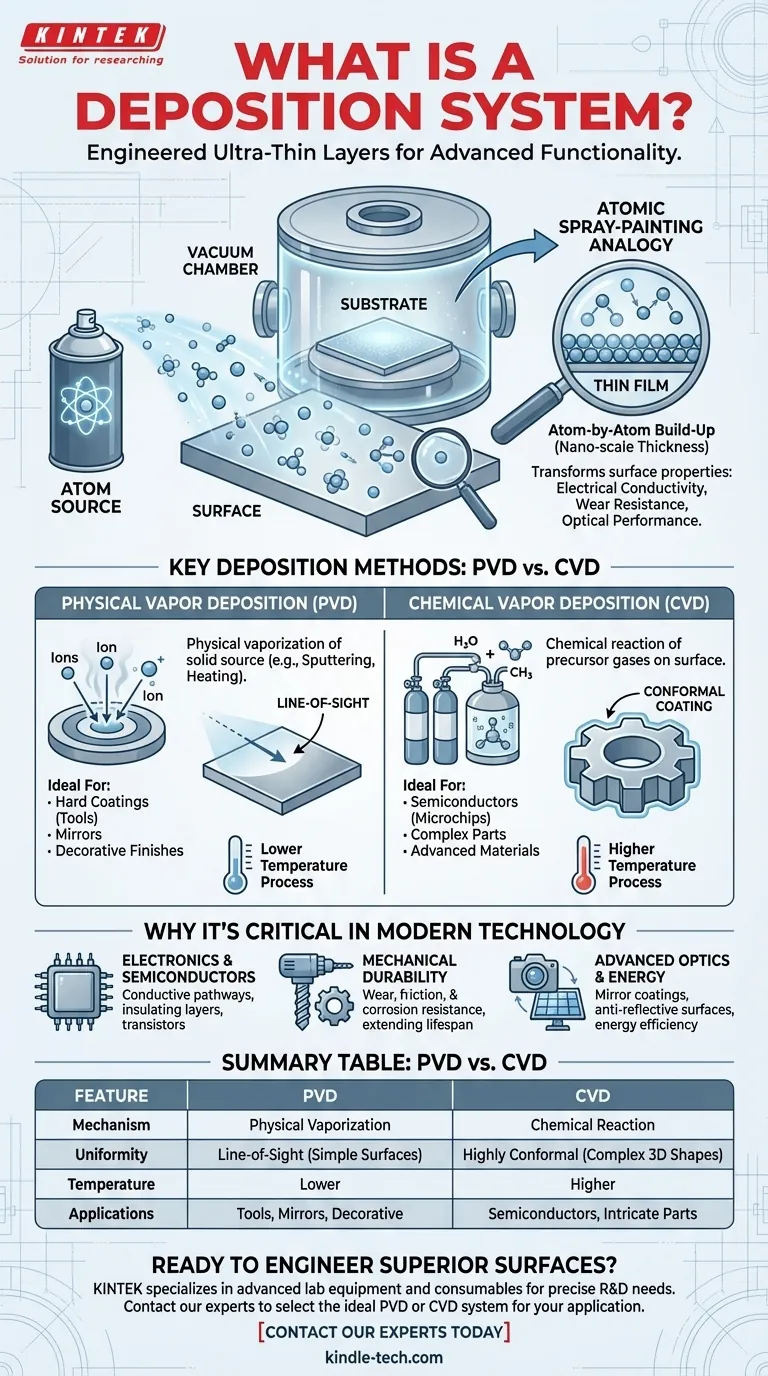

À la base, les systèmes de dépôt sont des machines conçues pour appliquer une couche de matériau ultra-mince sur une surface, appelée substrat. Ce processus, se déroulant souvent sous vide, construit une nouvelle couche fonctionnelle atome par atome ou molécule par molécule, créant un « film mince » qui confère à l'objet sous-jacent des propriétés entièrement nouvelles.

L'objectif central d'un système de dépôt n'est pas seulement de revêtir un objet, mais de modifier fondamentalement ses caractéristiques de surface. Ces systèmes sont les moteurs invisibles derrière l'électronique moderne, l'optique avancée et les matériaux haute performance, permettant des propriétés telles que la conductivité électrique, la résistance à l'usure ou une réflexion lumineuse spécifique là où elles n'existaient pas auparavant.

Le Principe Fondamental : Construire une Nouvelle Surface

Un système de dépôt fonctionne en transformant un matériau solide ou gazeux en vapeur, qui est ensuite dirigée avec précision sur un substrat où elle se condense ou réagit pour former un film solide.

Une Analogie : La Peinture par Pulvérisation Atomique

Considérez cela comme une forme de peinture par pulvérisation très avancée. Au lieu de gouttelettes de peinture, le système utilise un flux contrôlé d'atomes ou de molécules individuelles. Cela permet la création de films exceptionnellement minces, purs et uniformes, souvent d'une épaisseur de quelques nanomètres seulement.

L'Objectif : Fonctionnalité Améliorée

Le film mince résultant n'est pas seulement décoratif. C'est une couche conçue qui confère une fonction spécifique. Un morceau de plastique peut devenir électriquement conducteur, un outil en acier peut devenir beaucoup plus dur, et un morceau de verre peut être transformé en un miroir parfait.

Méthodes de Dépôt Clés

Bien qu'il existe de nombreuses techniques spécifiques, la plupart des systèmes de dépôt commerciaux se répartissent en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt Physique en Phase Vapeur (PVD)

Dans le PVD, un matériau source solide est vaporisé par des moyens physiques, tels que le chauffage ou le bombardement d'ions (un processus appelé pulvérisation cathodique, ou sputtering). Cette vapeur traverse une chambre à vide et se condense sur le substrat, formant le film.

Le PVD est largement utilisé pour appliquer des revêtements durs et résistants à l'usure sur les outils de coupe, créer des revêtements de miroir réfléchissants et déposer des couches conductrices dans l'électronique.

Dépôt Chimique en Phase Vapeur (CVD)

Dans le CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire le film solide désiré.

Le CVD est essentiel dans l'industrie des semi-conducteurs pour créer les structures multicouches complexes des microcircuits. Il est également utilisé pour faire croître des matériaux avancés comme les nanotubes de carbone et pour appliquer des revêtements hautement résistants à la corrosion.

Pourquoi le Dépôt est Crucial dans la Technologie Moderne

Les systèmes de dépôt ne sont pas des outils de laboratoire de niche ; ils sont fondamentaux pour la production d'innombrables produits de haute technologie.

Pour l'Électronique et les Semi-conducteurs

Presque tous les appareils électroniques modernes reposent sur des films minces. Les systèmes de dépôt sont utilisés pour créer les chemins métalliques conducteurs, les couches diélectriques isolantes et les films semi-conducteurs actifs qui forment les transistors et les circuits intégrés.

Pour la Durabilité Mécanique et la Protection

Le dépôt crée des surfaces capables de résister à des conditions extrêmes. Les films protecteurs déposés sur les pièces automobiles, les outils industriels et les implants médicaux offrent une résistance exceptionnelle à l'usure, à la friction et à la corrosion, prolongeant considérablement leur durée de vie et leurs performances.

Pour l'Optique Avancée et l'Énergie

Ces systèmes sont utilisés pour fabriquer une vaste gamme de composants optiques. Cela comprend les revêtements de miroir, les revêtements antireflets sur les lentilles et les cellules solaires (pour maximiser l'absorption de la lumière), et les revêtements interférentiels complexes qui réfléchissent ou transmettent des longueurs d'onde lumineuses spécifiques.

Comprendre les Compromis : PVD vs CVD

Le choix entre PVD et CVD dépend entièrement du matériau, du substrat et du résultat souhaité. Il n'y a pas de méthode unique « meilleure ».

PVD : Un Processus en Ligne de Mire

Le PVD est généralement un processus en « ligne de mire », ce qui signifie qu'il revêt les surfaces directement exposées à la source de vapeur. Cela le rend excellent pour revêtir des surfaces planes ou légèrement courbes, mais moins efficace pour les formes tridimensionnelles complexes avec des zones cachées. C'est généralement un processus à plus basse température, ce qui le rend adapté à une plus large gamme de matériaux de substrat.

CVD : Un Processus de Revêtement Conforme

Étant donné que le CVD repose sur un gaz qui peut circuler autour d'un objet, il peut produire un revêtement très conforme qui couvre uniformément même les géométries très complexes et complexes. Cependant, le CVD nécessite souvent des températures plus élevées pour entraîner les réactions chimiques nécessaires, ce qui peut limiter les types de substrats pouvant être utilisés sans être endommagés.

Faire le Bon Choix pour Votre Objectif

Les exigences spécifiques de votre application détermineront la technologie de dépôt idéale.

- Si votre objectif principal est la dureté de surface, les finitions décoratives ou les revêtements de miroir sur des formes relativement simples : Le PVD est souvent la solution la plus directe et la plus rentable.

- Si votre objectif principal est de créer des dispositifs semi-conducteurs complexes ou un revêtement parfaitement uniforme sur une pièce 3D complexe : Le CVD est généralement la méthode requise en raison de sa nature conforme.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le PVD et le CVD offrent une immense flexibilité pour créer des films à partir de métaux, de céramiques et de composés avancés.

En fin de compte, les systèmes de dépôt sont les architectes invisibles qui permettent la performance des matériaux qui définissent notre monde technologique moderne.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme Principal | Vaporise le matériau solide physiquement (ex. pulvérisation cathodique) | Utilise des réactions chimiques à partir de gaz précurseurs |

| Uniformité du Revêtement | Ligne de mire ; meilleur pour les surfaces simples et exposées | Hautement conforme ; excellent pour les formes 3D complexes |

| Temp. du Processus Typique | Température plus basse | Température plus élevée |

| Applications Courantes | Revêtements durs pour outils, revêtements de miroir, finitions décoratives | Dispositifs semi-conducteurs, revêtements de pièces complexes, matériaux avancés |

Prêt à Concevoir des Surfaces Supérieures ?

Que vous développiez des semi-conducteurs de nouvelle génération, que vous amélioriez la durabilité des composants mécaniques ou que vous créiez des revêtements optiques avancés, le choix de la bonne technologie de dépôt est essentiel à votre succès.

KINTEK est spécialisée dans l'équipement de laboratoire avancé et les consommables, répondant aux besoins précis des laboratoires et des installations de R&D. Notre expertise peut vous aider à sélectionner le système PVD ou CVD idéal pour obtenir les propriétés de film spécifiques — de la conductivité et de la dureté à la performance optique — que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre application et découvrir comment les solutions de KINTEK peuvent accélérer votre innovation et garantir des résultats fiables et de haute qualité.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés