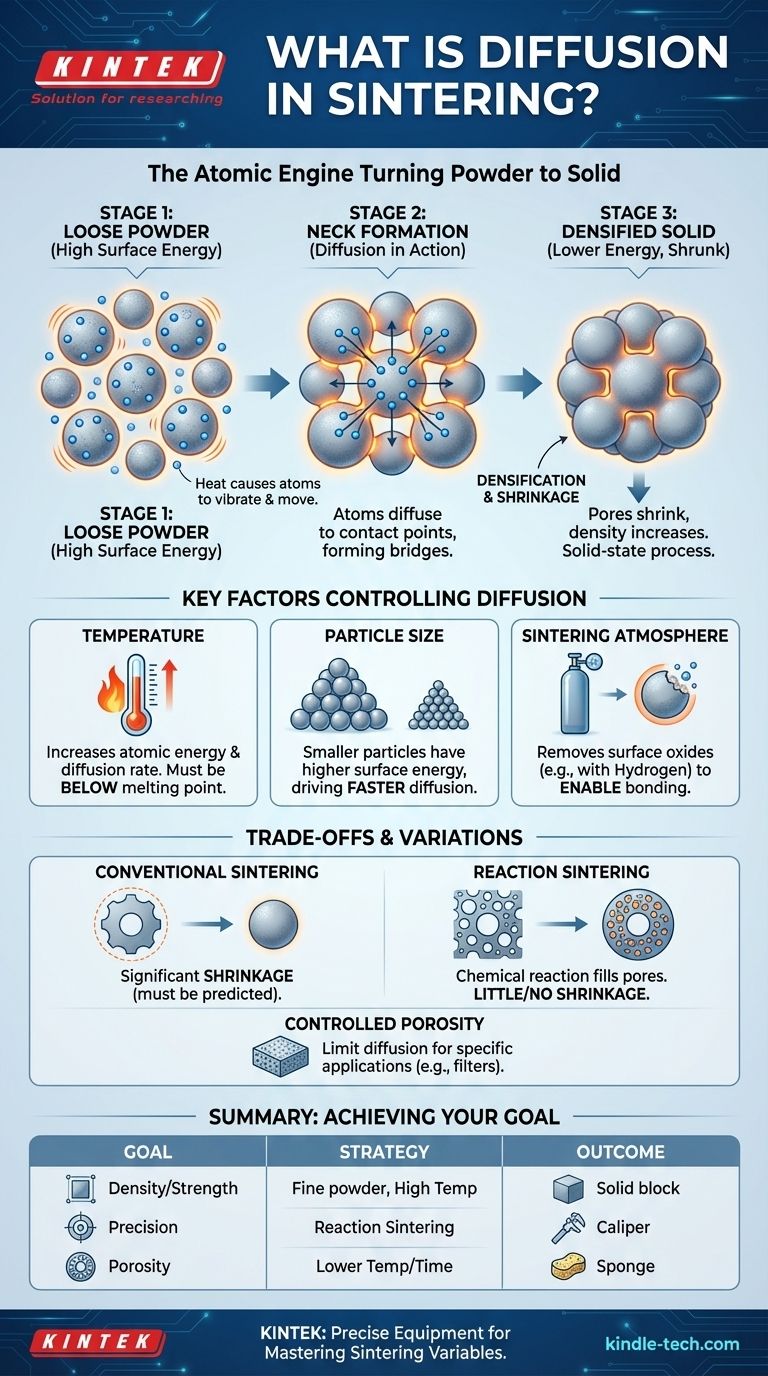

Dans le contexte du frittage, la diffusion est le mécanisme fondamental, au niveau atomique, qui lie les particules de poudre lâches en une masse solide et cohérente. Sous l'effet de la chaleur, les atomes migrent du corps de chaque particule vers les points de contact entre les particules, formant des ponts ou des "cols" qui se développent avec le temps, augmentant la densité et la résistance du composant. Ce processus se déroule entièrement à l'état solide, bien en dessous du point de fusion du matériau.

Le frittage n'est pas un processus de fusion des particules. C'est une transformation à l'état solide où la diffusion atomique est le moteur, entraînée par la nécessité thermodynamique de réduire la haute énergie de surface d'une poudre fine. Comprendre et contrôler la diffusion est la clé pour contrôler les propriétés finales de la pièce frittée.

Le mécanisme fondamental : de la poudre au solide

Qu'est-ce que la diffusion atomique ?

À la base, la diffusion atomique est le mouvement des atomes au sein d'un matériau. Lorsqu'un solide est chauffé, ses atomes acquièrent de l'énergie thermique et commencent à vibrer plus intensément. Cette vibration leur permet de sauter de leur position fixe dans le réseau cristallin vers un emplacement vide adjacent.

Ce mouvement n'est pas entièrement aléatoire. Les atomes ont tendance à se déplacer des zones de forte concentration vers les zones de faible concentration, ou des états de haute énergie vers les états de plus faible énergie, pour atteindre une configuration plus stable.

Comment la diffusion entraîne le frittage

Une collection de poudre lâche possède une énorme surface, ce qui correspond à un état d'énergie de surface élevé. L'univers favorise naturellement les états d'énergie plus faibles. Le frittage exploite ce principe.

Lorsqu'une poudre compactée est chauffée, l'objectif principal du système est de réduire sa surface totale. Le moyen le plus efficace d'y parvenir est que les atomes se déplacent de la surface des particules vers les vides entre elles, liant efficacement les particules entre elles et réduisant la surface totale exposée.

La formation et la croissance des "cols"

Le processus de frittage commence aux points où les particules de poudre individuelles se touchent. Sous l'effet de la chaleur, les atomes diffusent vers ces points de contact, créant un petit pont de matériau solide appelé col.

Au fur et à mesure que le processus se poursuit, davantage d'atomes migrent vers ces cols, ce qui les fait s'élargir. Cette croissance rapproche les centres des particules adjacentes, ce qui réduit les pores entre elles et augmente la densité globale du composant. Ce processus est appelé densification.

Facteurs clés qui contrôlent la diffusion

Température

La température est la variable la plus critique dans le frittage. Des températures plus élevées fournissent aux atomes plus d'énergie thermique, augmentant considérablement le taux de diffusion.

Cependant, la température doit rester en dessous du point de fusion du matériau. L'objectif est de permettre la diffusion à l'état solide, et non de faire fondre la poudre, ce qui entraînerait une perte de forme et de contrôle.

Taille des particules

Les particules plus petites ont un rapport surface/volume beaucoup plus élevé. Cela crée une force motrice thermodynamique plus forte pour que le système réduise son énergie de surface.

En conséquence, les poudres plus fines frittent généralement à des températures plus basses et à des vitesses plus rapides que les poudres plus grossières, ce qui conduit à des densités finales plus élevées.

Atmosphère de frittage

Le gaz entourant la poudre pendant le chauffage – l'atmosphère de frittage – joue un rôle crucial. Une fonction principale est de prévenir ou d'éliminer les oxydes de surface.

Les couches d'oxyde sur les particules métalliques agissent comme une barrière, bloquant physiquement la diffusion atomique nécessaire à la formation des cols. Une atmosphère réductrice (comme l'hydrogène ou l'ammoniac craqué) peut éliminer ces oxydes, permettant à la diffusion de se dérouler efficacement.

Comprendre les compromis et les variations

Le défi du retrait

Parce que la diffusion à l'état solide implique le déplacement de matière pour combler les lacunes entre les particules, le frittage conventionnel entraîne presque toujours un retrait du composant.

Cette densification est souvent souhaitable pour la résistance, mais elle doit être précisément prédite et prise en compte dans la conception initiale du moule pour obtenir les dimensions finales correctes.

Une voie alternative : le frittage réactif

Certains processus avancés, comme le frittage réactif, introduisent une réaction chimique en même temps que la diffusion. Par exemple, une préforme de silicium poreuse peut être infiltrée avec du carbone fondu, qui réagit pour former du carbure de silicium (SiC) dans les pores.

Cette méthode peut produire des pièces très denses avec très peu ou pas de retrait, car le nouveau matériau est formé in situ, remplissant les vides. Cela la rend idéale pour les formes grandes ou complexes où la stabilité dimensionnelle est critique.

Porosité vs. densification

Bien que l'objectif soit souvent d'atteindre une densité maximale, un certain niveau de porosité est parfois souhaité, comme dans la fabrication de filtres ou de paliers autolubrifiants.

En contrôlant le taux de diffusion – en utilisant des températures plus basses, des temps plus courts ou des particules plus grandes – les ingénieurs peuvent limiter la croissance des cols et préserver un réseau de pores interconnectés dans la pièce finale.

Faire le bon choix pour votre objectif

Maîtriser un processus de frittage signifie contrôler le taux et l'étendue de la diffusion pour atteindre un résultat spécifique. Votre approche doit être adaptée à votre objectif principal.

- Si votre objectif principal est une densité et une résistance maximales : Utilisez des poudres plus fines, des températures de frittage plus élevées et une atmosphère réductrice contrôlée pour favoriser le taux de diffusion le plus élevé possible.

- Si votre objectif principal est un contrôle dimensionnel précis : Envisagez le frittage réactif pour minimiser le retrait, ou utilisez une modélisation précise pour prédire et compenser le retrait dans un processus conventionnel.

- Si votre objectif principal est une porosité contrôlée (par exemple, pour les filtres) : Utilisez des températures plus basses, des temps de cycle plus courts ou des particules initiales plus grandes pour limiter l'étendue de la diffusion et la croissance des cols.

En considérant le frittage à travers le prisme de la diffusion atomique, vous pouvez passer de la simple observation à un contrôle précis, transformant la poudre lâche en un composant hautement conçu et fiable.

Tableau récapitulatif :

| Facteur | Rôle dans la diffusion et le frittage |

|---|---|

| Température | Augmente l'énergie atomique et le taux de diffusion ; doit être inférieure au point de fusion. |

| Taille des particules | Les particules plus petites ont une énergie de surface plus élevée, ce qui entraîne une diffusion et une densification plus rapides. |

| Atmosphère | Élimine les oxydes de surface (par exemple, avec de l'hydrogène) pour permettre une diffusion atomique sans obstruction. |

| Temps | Des temps de frittage plus longs permettent une croissance plus étendue des cols et une densification. |

Prêt à maîtriser le processus de frittage pour vos matériaux ?

Comprendre et contrôler la diffusion atomique est essentiel pour atteindre l'équilibre parfait entre densité, résistance et précision dimensionnelle dans vos composants frittés. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables experts nécessaires pour gérer précisément chaque variable – des profils de température aux atmosphères de frittage.

Que votre objectif soit une densité maximale, une porosité contrôlée ou un retrait minimal, nos solutions sont conçues pour vous aider à obtenir des résultats fiables et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de frittage et vous aider à transformer la poudre en pièces haute performance.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité