À la base, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches ultra-minces avec une précision exceptionnelle. Le processus utilise des ions énergétiques issus d'un plasma pour arracher physiquement des atomes d'un matériau source, appelé cible. Ces atomes délogés traversent ensuite un vide et se déposent sur un substrat, construisant progressivement un revêtement uniforme.

La pulvérisation cathodique s'entend mieux comme un processus de sablage microscopique, au niveau atomique. Au lieu d'utiliser du sable pour éroder une surface, elle utilise des ions pour détacher des atomes individuels d'un matériau, qui sont ensuite redéposés pour former une nouvelle couche mince hautement contrôlée sur une surface différente.

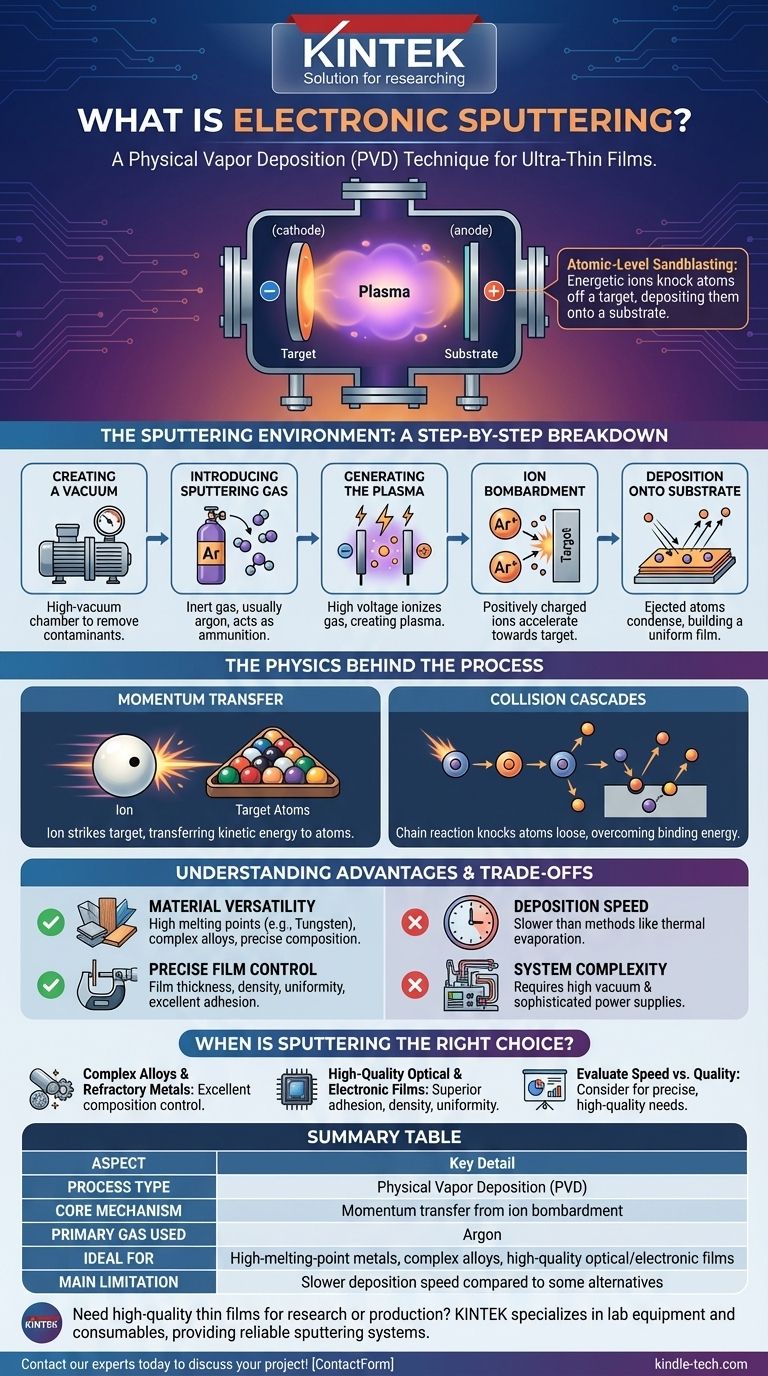

L'environnement de pulvérisation cathodique : une analyse étape par étape

Pour comprendre le fonctionnement de la pulvérisation cathodique, il est essentiel de visualiser l'environnement contrôlé et la séquence d'événements qui se produisent à l'intérieur de la chambre de dépôt.

Étape 1 : Création du vide

L'ensemble du processus se déroule dans une chambre à vide poussé. Cela élimine l'air et les autres contaminants qui pourraient réagir avec les atomes pulvérisés ou interférer avec leur trajet vers le substrat.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité contrôlée d'un gaz inerte, le plus souvent de l'argon, est introduite dans la chambre. Ce gaz ne fait pas partie du film final ; il sert simplement de « munitions » pour le processus.

Étape 3 : Génération du plasma

Un champ électrique intense est appliqué dans la chambre, le matériau source (cible) agissant comme cathode négative et l'objet à revêtir (substrat) agissant souvent comme anode positive. Cette haute tension ionise le gaz argon, arrachant des électrons aux atomes et créant un gaz brillant et électriquement chargé appelé plasma.

Étape 4 : Bombardement ionique

Les ions argon chargés positivement sont accélérés avec force par le champ électrique, ce qui les amène à entrer en collision à grande vitesse avec le matériau cible chargé négativement.

Étape 5 : Dépôt sur le substrat

La force de ces collisions est suffisante pour détacher des atomes de la surface de la cible. Ces atomes éjectés traversent la chambre à vide et se déposent sur le substrat, où ils se condensent et s'accumulent couche par couche pour former une couche mince.

La physique derrière le processus

La pulvérisation cathodique est régie par des principes fondamentaux de la physique plutôt que par des réactions chimiques, ce qui est essentiel à sa polyvalence et à sa précision.

Transfert de quantité de mouvement

Le mécanisme central est le transfert de quantité de mouvement. Lorsqu'un ion argon de haute énergie frappe la cible, il transfère son énergie cinétique aux atomes présents dans le matériau cible, un peu comme une boule blanche frappant un triangle de boules de billard.

Cascades de collisions

Un seul impact d'ion déclenche une réaction en chaîne, ou cascade de collisions, au sein de la structure atomique de la cible. Les atomes en heurtent d'autres, transférant l'énergie plus profondément dans le matériau.

Surmonter l'énergie de liaison superficielle

Pour qu'un atome soit éjecté de la cible, l'énergie qu'il reçoit de la cascade de collisions doit être supérieure à l'énergie de liaison superficielle — la force qui le maintient lié au matériau massif. Si l'énergie est suffisante, l'atome est « pulvérisé ».

Comprendre les avantages et les compromis

Comme tout processus technique, la pulvérisation cathodique présente des forces et des faiblesses distinctes qui la rendent adaptée à des applications spécifiques.

Avantage : Polyvalence des matériaux

La pulvérisation cathodique est exceptionnellement efficace pour déposer des matériaux avec des points de fusion très élevés (comme le tungstène ou le tantale) et des alliages complexes. Comme il s'agit d'un processus physique, il peut déposer des films d'alliage qui conservent la composition exacte du matériau cible, ce qui est difficile voire impossible avec les méthodes d'évaporation.

Avantage : Contrôle précis du film

La technique offre un contrôle précis de l'épaisseur, de la densité et de l'uniformité du film. Les films résultants présentent généralement une excellente adhérence au substrat en raison de l'énergie cinétique plus élevée des atomes entrants.

Limitation : Vitesse de dépôt

La pulvérisation cathodique est généralement un processus de dépôt plus lent par rapport à d'autres techniques comme l'évaporation thermique. Cela peut la rendre moins rentable pour les applications nécessitant des films très épais ou un débit élevé.

Limitation : Complexité du système

Les systèmes de pulvérisation cathodique nécessitent un environnement sous vide poussé et des alimentations sophistiquées pour générer et maintenir le plasma. Cela rend l'équipement plus complexe et plus coûteux que certaines méthodes de revêtement alternatives.

Quand la pulvérisation cathodique est-elle le bon choix ?

Le choix d'une méthode de dépôt dépend entièrement des propriétés des matériaux et des performances requises pour le produit final.

- Si votre objectif principal est de déposer des alliages complexes ou des métaux réfractaires : La pulvérisation cathodique offre un excellent contrôle sur la composition chimique du film, garantissant qu'il correspond au matériau source.

- Si votre objectif principal est de créer des films optiques ou électroniques de haute qualité : Le processus offre une adhérence, une densité et une uniformité supérieures, ce qui est essentiel pour la performance en microélectronique et en optique.

- Si votre objectif principal est un revêtement métallique simple et à haute vitesse : Vous voudrez peut-être évaluer la pulvérisation cathodique par rapport à des méthodes plus rapides comme l'évaporation thermique, en pesant le compromis entre la vitesse et la qualité finale du film.

En fin de compte, la pulvérisation cathodique est une technologie fondamentale qui permet la fabrication d'innombrables dispositifs modernes, des puces semi-conductrices aux lentilles optiques avancées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Transfert de quantité de mouvement par bombardement ionique |

| Gaz principal utilisé | Argon |

| Idéal pour | Métaux à point de fusion élevé, alliages complexes, films optiques/électroniques de haute qualité |

| Principale limitation | Vitesse de dépôt plus lente par rapport à certaines alternatives |

Besoin de déposer des couches minces de haute qualité pour votre recherche ou votre production ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des systèmes de pulvérisation cathodique fiables et un support d'experts pour répondre à vos besoins spécifiques en laboratoire. Obtenez des revêtements précis et uniformes pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelle est la fonction d'un réacteur tubulaire horizontal en quartz dans un système CVD à paroi chaude ? Performance et rôle principaux

- Le CVD nécessite-t-il un substrat ? La base essentielle pour des couches minces de haute qualité

- Que désignent la robustesse du processus ou la productivité dans les systèmes de dépôt ? Optimisez votre flux de fabrication

- Quelle est la pression dans le dépôt chimique en phase vapeur ? Un guide pour contrôler la qualité et le taux de film

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- En quoi les techniques de dépôt basées sur les faisceaux d'ions diffèrent-elles de la pulvérisation cathodique ? Découplage du plasma pour un contrôle supérieur du film

- Quelle est l'énergie des atomes pulvérisés ? Maîtrisez la clé d'une qualité de film mince supérieure

- Quelle est la composition chimique de l'huile de pyrolyse ? Une émulsion complexe d'eau et de composés organiques oxygénés