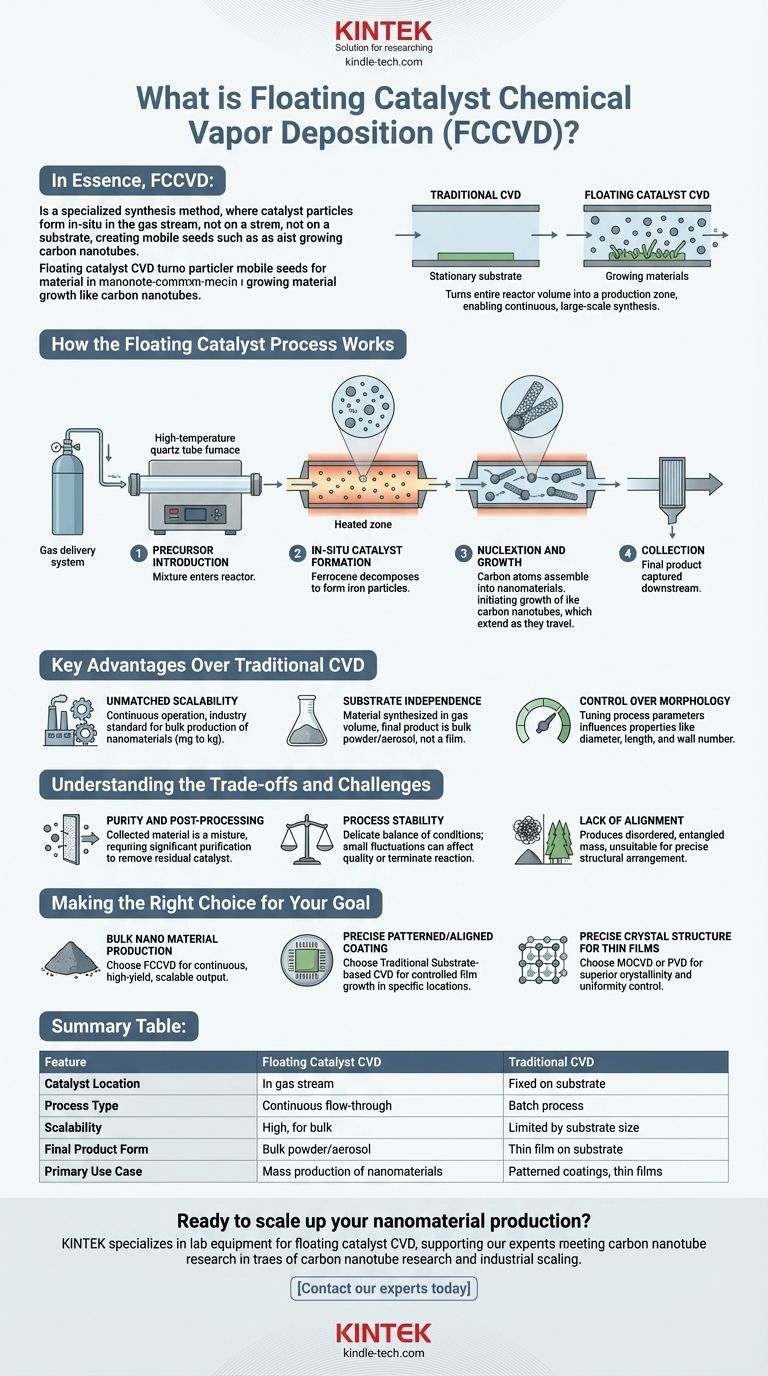

En substance, le dépôt chimique en phase vapeur à catalyseur flottant (FCCVD) est une méthode de synthèse spécialisée où le catalyseur nécessaire à la croissance du matériau n'est pas fixé à un substrat mais est introduit directement dans le flux gazeux. Ces particules catalytiques se forment in situ à l'intérieur du réacteur à haute température, créant des "germes" mobiles sur lesquels le matériau désiré, tel que les nanotubes de carbone, croît directement en phase gazeuse.

Alors que le dépôt chimique en phase vapeur (CVD) traditionnel fait croître les matériaux sur une surface stationnaire, la méthode à catalyseur flottant transforme l'ensemble du volume du réacteur en une zone de production. Cela permet la synthèse continue et à grande échelle de matériaux qui sont ensuite collectés en aval, transformant fondamentalement le processus de production par lots en un système de flux continu évolutif.

Comment fonctionne le processus à catalyseur flottant

Le principe fondamental du FCCVD est de générer les nanoparticules de catalyseur en même temps et dans le même environnement que la croissance du matériau. Ceci est généralement réalisé dans un four multi-zones.

Étape 1 : Introduction des précurseurs

Un système d'alimentation en gaz introduit un mélange dans un réacteur à haute température, généralement un four tubulaire en quartz. Ce mélange contient les "précurseurs" – les ingrédients chimiques bruts. Pour la synthèse de nanotubes de carbone, cela inclurait une source de carbone (comme le méthane ou l'éthanol) et une source de catalyseur (comme le ferrocène).

Étape 2 : Formation du catalyseur in situ

Lorsque le mélange gazeux entre dans la zone chaude du réacteur, la haute température provoque la décomposition du précurseur de catalyseur. Par exemple, le ferrocène se décompose pour former de minuscules particules de fer de taille nanométrique. Ces particules sont les "catalyseurs flottants", suspendues et transportées par le flux gazeux.

Étape 3 : Nucléation et croissance

Simultanément, la source de carbone se décompose également à la surface de ces nanoparticules de catalyseur fraîchement formées. Ce processus, appelé nucléation, initie la croissance du matériau désiré. Les atomes de carbone s'assemblent en structures comme les nanotubes de carbone, qui s'étendent à partir des particules de catalyseur lorsqu'elles traversent le réacteur.

Étape 4 : Collecte

Le flux gazeux, transportant désormais le nanomatériau synthétisé, sort du four. Le produit final est ensuite capturé dans un système de collecte, qui peut être un filtre, un piège froid ou un autre substrat placé à l'extrémité du réacteur.

Principaux avantages par rapport au CVD traditionnel

Le choix du FCCVD par rapport à une méthode conventionnelle basée sur un substrat est motivé par des objectifs de production spécifiques, principalement liés à l'échelle et à la forme.

Évolutivité inégalée

Étant donné que la croissance n'est pas limitée par la surface d'un substrat, le FCCVD peut fonctionner en continu. Cela en fait la méthode standard de l'industrie pour produire des nanotubes de carbone et d'autres nanomatériaux en vrac, passant des milligrammes aux kilogrammes.

Indépendance du substrat

Le matériau est synthétisé directement dans le volume de gaz. Cela signifie que le produit final est une poudre ou un aérosol en vrac, et non un film attaché à un objet spécifique. Ceci est idéal pour les applications où le matériau sera dispersé dans un composite, une encre ou un autre support.

Contrôle de la morphologie

En ajustant soigneusement les paramètres du processus – tels que la température, les débits de gaz et les concentrations de précurseurs – les opérateurs peuvent influencer les propriétés du matériau final. Cela inclut des facteurs comme le diamètre, la longueur et le nombre de parois des nanotubes de carbone.

Comprendre les compromis et les défis

Bien que puissante, la méthode à catalyseur flottant introduit son propre ensemble de complexités qui nécessitent un degré élevé de contrôle du processus.

Pureté et post-traitement

Le matériau collecté est intrinsèquement un mélange du produit désiré et de particules de catalyseur résiduelles. Cela nécessite des étapes de purification en aval importantes pour éliminer les impuretés métalliques, ce qui peut être coûteux et prendre du temps.

Stabilité du processus

Maintenir les conditions parfaites pour la formation des particules de catalyseur et la croissance du matériau simultanément est un équilibre délicat. De petites fluctuations de température ou de concentration de gaz peuvent entraîner une qualité de produit incohérente ou arrêter complètement la réaction.

Manque d'alignement

Contrairement aux méthodes basées sur un substrat qui peuvent produire des films hautement ordonnés et alignés verticalement (comme une "forêt" de nanotubes), le FCCVD produit une masse de matériau désordonnée et emmêlée. Cela le rend inadapté aux applications nécessitant un arrangement structurel précis directement à partir de la synthèse.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement de l'application prévue et de la forme du produit final.

- Si votre objectif principal est la production en vrac de nanomatériaux comme les nanotubes de carbone : Le FCCVD est le choix définitif pour son fonctionnement continu et sa production évolutive à haut rendement.

- Si votre objectif principal est de créer un revêtement précisément modelé ou aligné sur une tranche de semi-conducteur ou un composant : Une méthode CVD traditionnelle, basée sur un substrat, offre le contrôle nécessaire pour faire croître des films à des emplacements spécifiques.

- Si votre objectif principal est de contrôler la structure cristalline précise pour des films minces électroniques ou optiques : Les méthodes basées sur un substrat comme le MOCVD ou le PVD offrent souvent un contrôle supérieur de la cristallinité et de l'uniformité du film.

En libérant la croissance des matériaux d'une surface fixe, le CVD à catalyseur flottant offre une voie puissante pour la fabrication de matériaux avancés à l'échelle industrielle.

Tableau récapitulatif :

| Caractéristique | CVD à catalyseur flottant | CVD traditionnel |

|---|---|---|

| Emplacement du catalyseur | Dans le flux gazeux (flottant) | Fixé sur le substrat |

| Type de processus | Flux continu | Processus par lots |

| Évolutivité | Élevée (idéal pour la production en vrac) | Limitée par la taille du substrat |

| Forme du produit final | Poudre/aérosol en vrac | Film mince sur substrat |

| Cas d'utilisation principal | Production de masse de nanomatériaux | Revêtements modelés, films minces |

Prêt à augmenter votre production de nanomatériaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les méthodes de synthèse avancées comme le CVD à catalyseur flottant. Que vous recherchiez des nanotubes de carbone ou que vous passiez à la production industrielle, notre expertise et nos solutions peuvent vous aider à obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et accélérer vos innovations en science des matériaux.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération