À la base, le recuit à haute température est un processus de traitement thermique contrôlé utilisé pour modifier fondamentalement la microstructure interne d'un matériau. Ce cycle thermique soigneusement géré – chauffage à une température élevée spécifique, maintien à cette température, puis refroidissement – ne vise pas à faire fondre le matériau, mais à donner à ses atomes suffisamment d'énergie pour se déplacer et se réorganiser. Les objectifs principaux sont de réparer les dommages cristallins, d'activer les impuretés et de soulager les contraintes internes, améliorant ainsi des propriétés critiques comme la ductilité et la conductivité électrique.

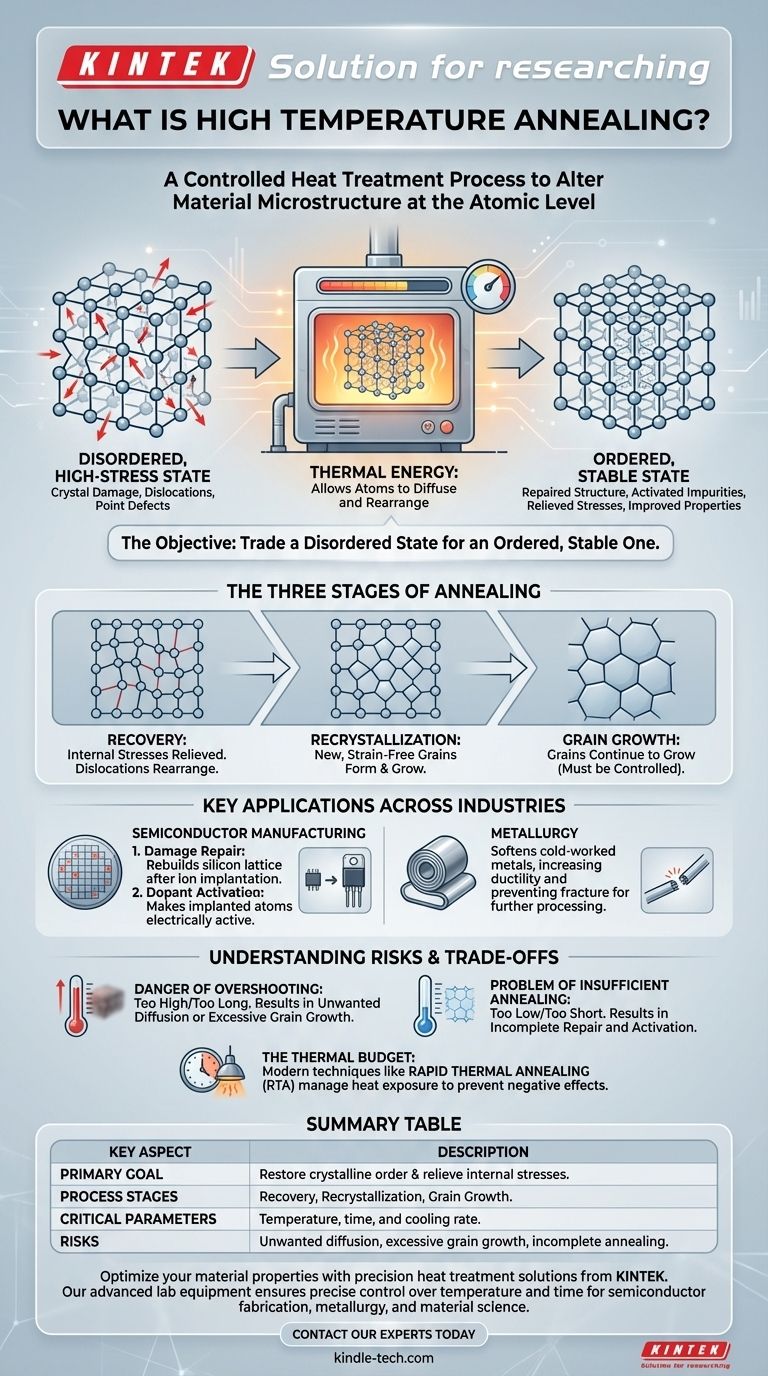

Le recuit à haute température est un outil d'ingénierie de précision utilisé pour réparer la structure cristalline interne d'un matériau. L'objectif est de passer d'un état désordonné et très contraint à un état ordonné et stable, libérant ainsi les propriétés physiques et électriques souhaitées du matériau.

L'objectif fondamental : restaurer l'ordre cristallin

Le recuit à haute température est fondamentalement un processus d'optimisation thermodynamique. Il permet à un matériau de passer d'un état désordonné à haute énergie à un état plus stable, à plus basse énergie et plus utile.

Quels "dommages" réparons-nous ?

Les matériaux sont rarement parfaits. Des processus comme l'écrouissage dans les métaux ou l'implantation ionique dans les semi-conducteurs introduisent un désordre significatif dans le réseau cristallin.

Ces dommages se manifestent sous forme de dislocations, qui sont des désalignements dans la structure cristalline, ou de défauts ponctuels, où des atomes sont manquants ou mal placés. Ces défauts agissent comme des obstacles, entravant le flux d'électrons ou rendant un matériau cassant.

Le rôle de l'énergie thermique

La chaleur fournit l'énergie cinétique nécessaire aux atomes pour surmonter leurs barrières énergétiques locales.

En augmentant la température, nous permettons aux atomes de vibrer plus intensément et de diffuser, ou de se déplacer, à travers le réseau. Cette mobilité leur permet de se réinstaller dans leurs positions appropriées, de basse énergie, "guérissant" efficacement les défauts.

Les trois étapes du recuit

Le processus peut être globalement compris en trois phases :

- Restauration : Les contraintes internes sont soulagées à mesure que les dislocations au sein du cristal se réorganisent en configurations de plus basse énergie.

- Recristallisation : De nouveaux grains sans contrainte commencent à se former et à croître, remplaçant les grains déformés et très défectueux.

- Croissance des grains : Une fois la recristallisation terminée, les nouveaux grains peuvent continuer à grossir. Cela doit être soigneusement contrôlé, car des grains excessivement grands peuvent parfois être préjudiciables.

Applications clés dans toutes les industries

Bien que les principes soient universels, l'application spécifique du recuit à haute température est adaptée à l'industrie et au matériau.

Dans la fabrication de semi-conducteurs

C'est l'une des applications les plus critiques. Après que des ions (dopants comme le bore ou le phosphore) sont projetés dans une plaquette de silicium lors de l'implantation ionique, le réseau cristallin est gravement endommagé.

Le recuit à haute température atteint ici deux objectifs essentiels :

- Réparation des dommages : Il fournit l'énergie nécessaire pour reconstruire le réseau cristallin du silicium.

- Activation des dopants : Il permet aux atomes dopants implantés de se déplacer vers des sites substitutionnels au sein du réseau, où ils peuvent donner ou accepter des électrons et devenir électriquement actifs. Sans cette étape, les dopants seraient inutiles.

En métallurgie

Après qu'un métal a été déformé mécaniquement (un processus connu sous le nom d'écrouissage), il devient plus dur mais aussi plus cassant en raison d'une augmentation des dislocations.

Le recuit est utilisé pour inverser cet effet, rendant le métal plus mou et plus ductile (capable d'être étiré en fil ou mis en forme). Cela permet une transformation ultérieure sans risque de fracture.

Comprendre les compromis et les risques

Le recuit à haute température est un processus de précision. S'écarter des paramètres optimaux peut créer de nouveaux problèmes au lieu de résoudre ceux existants.

Le danger du dépassement

Utiliser une température trop élevée ou la maintenir trop longtemps peut être très préjudiciable.

Dans les semi-conducteurs, cela conduit à une diffusion indésirable des dopants, brouillant les limites nettes des transistors microscopiques que vous essayez de créer. Dans les métaux, cela peut provoquer une croissance excessive des grains, ce qui peut réduire la résistance du matériau.

Le problème d'un recuit insuffisant

Inversement, si la température est trop basse ou le temps trop court, le processus sera incomplet.

Les dommages cristallins subsisteront et les dopants dans un semi-conducteur ne seront pas entièrement activés. Il en résulte des dispositifs et des matériaux qui ne répondent pas à leurs spécifications de performance.

Le concept de budget thermique

Dans la fabrication de semi-conducteurs, chaque étape à haute température consomme une partie du "budget thermique". C'est la quantité totale de chaleur à laquelle un dispositif peut être exposé avant que des effets négatifs, comme la diffusion, ne commencent à compromettre sa structure.

Des techniques modernes comme le recuit thermique rapide (RTA) ont été développées spécifiquement pour gérer cela. Le RTA utilise des lampes à haute intensité pour chauffer une plaquette à des températures très élevées en quelques secondes, réalisant le recuit avant qu'une diffusion significative ne puisse se produire.

Faire le bon choix pour votre processus

La stratégie de recuit idéale est entièrement dictée par votre matériau et votre objectif final.

- Si votre objectif principal est d'activer les dopants dans les semi-conducteurs modernes : Vous avez besoin d'un processus de courte durée comme le recuit thermique rapide (RTA) pour maximiser l'activation tout en minimisant la diffusion des dopants.

- Si votre objectif principal est d'adoucir une grande pièce métallique pour la formabilité : Un recuit au four plus lent et plus traditionnel est l'approche correcte pour assurer un chauffage uniforme et un soulagement des contraintes dans l'ensemble du matériau.

- Si votre objectif principal est de réparer des dommages cristallins généralisés après implantation ionique : La température et la durée doivent être soigneusement optimisées pour permettre la réparation du réseau sans provoquer d'effets secondaires indésirables comme l'agglomération des dopants.

En fin de compte, maîtriser le recuit à haute température signifie le traiter non pas comme un simple chauffage, mais comme un outil de précision pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Restaurer l'ordre cristallin et soulager les contraintes internes. |

| Étapes du processus | Restauration, Recristallisation, Croissance des grains. |

| Applications courantes | Activation de dopants semi-conducteurs, adoucissement des métaux, réparation des dommages cristallins. |

| Paramètres critiques | Température, temps et vitesse de refroidissement. |

| Risques | Diffusion indésirable des dopants, croissance excessive des grains, recuit incomplet. |

Optimisez les propriétés de vos matériaux avec les solutions de traitement thermique de précision de KINTEK.

Le recuit à haute température est une étape critique pour atteindre les performances électriques et mécaniques souhaitées dans les semi-conducteurs et les métaux. Que vous ayez besoin d'activer des dopants avec le recuit thermique rapide (RTA) ou d'adoucir des pièces métalliques pour la formabilité, l'équipement de laboratoire avancé de KINTEK assure un contrôle précis de la température et du temps.

Notre expertise en équipement de laboratoire et consommables soutient les chercheurs et les fabricants dans :

- Fabrication de semi-conducteurs : Obtenez une activation élevée des dopants avec une diffusion minimale.

- Métallurgie : Améliorez la ductilité et soulagez les contraintes dans les métaux écrouis.

- Science des matériaux : Réparez les dommages cristallins et optimisez la structure des grains.

Laissez KINTEK vous aider à maîtriser ce processus d'ingénierie au niveau atomique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit et découvrir l'équipement adapté à votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles conditions environnementales sont fournies par un four de chauffage haute performance ? Guide expert de simulation à haute température

- Qu'est-ce que je peux utiliser pour recuire l'acier ? Maîtriser les outils pour un traitement thermique parfait

- Quels sont les composants d'un four à arc ? Une analyse des systèmes clés pour une fusion efficace de l'acier

- Quelle est la plage de température du processus de brasage ? Obtenez des joints parfaits avec un contrôle précis de la chaleur

- Comment la température de frittage est-elle déterminée ? Maîtriser l'équilibre entre densité et distorsion.

- Quel rôle joue un four à haute température sous vide poussé pour l'acier AISI 316 ? Assurer une standardisation microstructurale pure

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma d'étincelles (SPS/FAST) pour le LLZTO ? Densification rapide et pureté

- Que peut-on assembler par brasage ? Découvrez des solutions polyvalentes de liaison métal et céramique