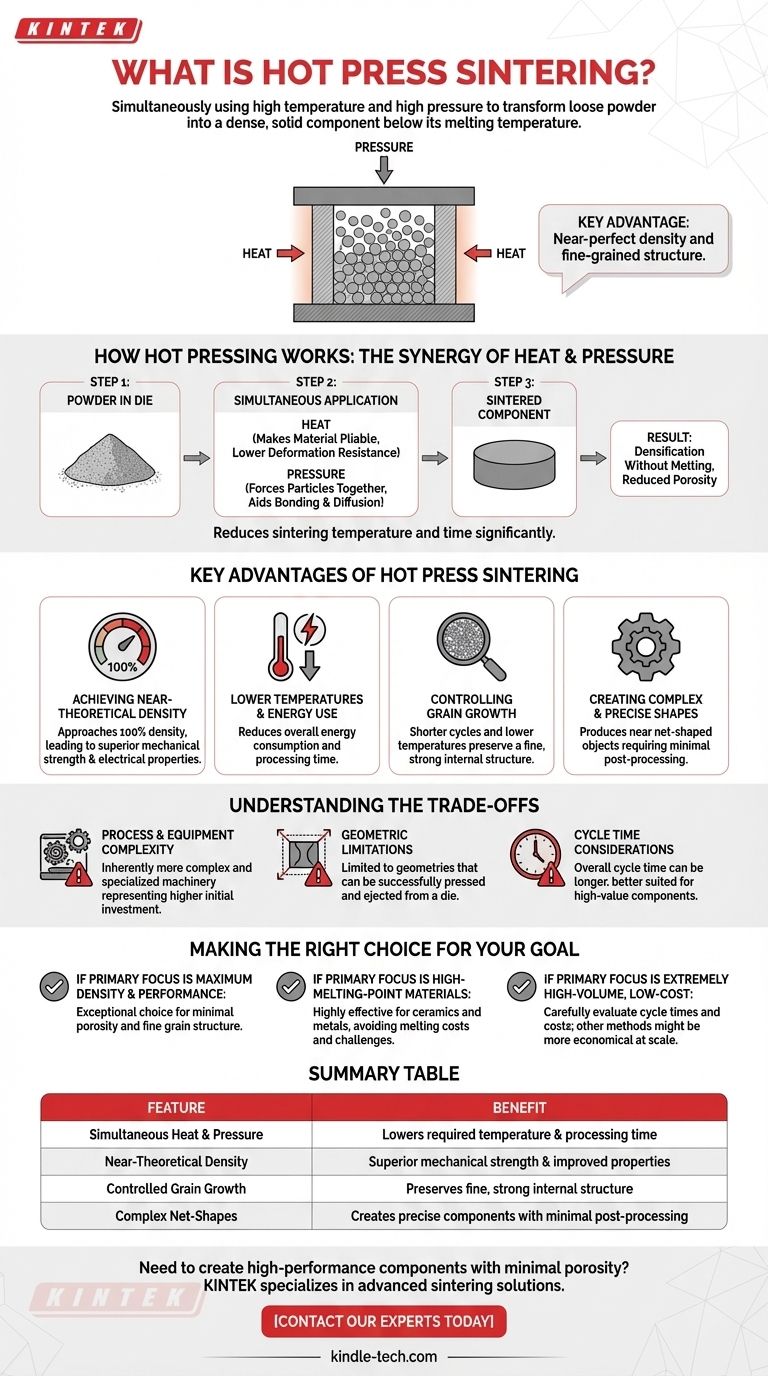

Essentiellement, le frittage par pressage à chaud est un procédé de fabrication qui utilise simultanément une température et une pression élevées pour transformer une poudre meuble en un composant solide et dense. Contrairement à la fusion traditionnelle, le matériau est chauffé à un point inférieur à sa température de fusion, permettant aux particules de fusionner sous l'effet d'une force mécanique. Cette double action est la clé de son efficacité.

L'avantage principal du frittage par pressage à chaud est sa capacité à produire des matériaux avec une densité quasi parfaite et une structure interne à grain fin. En appliquant la chaleur et la pression en même temps, il réduit la température requise et le temps de traitement, ce qui entraîne des propriétés finales supérieures par rapport à de nombreuses autres méthodes.

Comment fonctionne le pressage à chaud : La synergie de la chaleur et de la pression

Pour comprendre le frittage par pressage à chaud, il est crucial de voir comment ses deux éléments fondamentaux — la chaleur et la pression — fonctionnent ensemble pour obtenir un résultat qu'aucun d'eux ne pourrait accomplir aussi efficacement seul.

L'objectif fondamental : La densification sans fusion

Le principe de base de tout processus de frittage est de réduire les espaces poreux entre les particules individuelles d'une poudre. Cela compacte le matériau en un bloc solide avec une résistance et d'autres propriétés considérablement améliorées.

La différence clé : L'application simultanée

Les méthodes traditionnelles peuvent impliquer de « presser à froid » une poudre pour lui donner une forme, puis de la chauffer dans un four séparé. Le pressage à chaud intègre ces étapes en une seule opération.

La chaleur appliquée rend le matériau pulvérulent plus malléable, presque comme un thermoplastique. Dans cet état, le matériau présente une résistance à la déformation beaucoup plus faible.

Favoriser le transfert de masse et la liaison

Cet état thermoplastique permet à la pression appliquée simultanément d'être beaucoup plus efficace. Elle force physiquement les particules à se rapprocher, facilitant les processus de diffusion et de liaison aux frontières des particules.

Cette synergie réduit considérablement la température de frittage et le temps nécessaire pour atteindre la densité totale, ne nécessitant souvent qu'un dixième de la pression utilisée dans le pressage à froid.

Les principaux avantages du frittage par pressage à chaud

Le mécanisme unique du pressage à chaud se traduit directement par une série d'avantages distincts pour le produit final et le processus de fabrication lui-même.

Atteindre la densité quasi théorique

La combinaison de la chaleur et de la pression est exceptionnellement efficace pour éliminer la porosité. Cela permet de créer des pièces frittées qui approchent 100 % de leur densité théorique.

Cette densité élevée est directement liée à une résistance mécanique supérieure et à des propriétés électriques améliorées.

Températures et consommation d'énergie plus faibles

Étant donné que la pression assiste le processus de densification, les températures requises sont nettement inférieures à celles du frittage sans pression. Cela réduit la consommation globale d'énergie et le temps de traitement.

Contrôle de la croissance des grains

Un défi majeur en métallurgie et en céramique est que des températures élevées maintenues pendant de longues périodes peuvent provoquer la croissance des grains internes du matériau. Les gros grains entraînent souvent une réduction de la résistance et de la ténacité.

Les cycles plus courts et les températures plus basses du pressage à chaud inhibent efficacement cette croissance des grains, préservant une structure interne fine et solide.

Création de formes complexes et précises

Le processus permet la production d'objets complexes et de dimensions précises. Comme la pièce est formée et solidifiée en une seule étape à l'intérieur d'une matrice, il peut créer des objets presque à l'état final (net-shape) qui nécessitent un post-traitement minimal.

Comprendre les compromis

Bien que puissant, le frittage par pressage à chaud n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites pratiques.

Complexité du processus et de l'équipement

Les machines nécessaires pour appliquer simultanément et en toute sécurité des températures élevées et une pression mécanique importante sont intrinsèquement plus complexes et spécialisées qu'un four standard ou une presse seule. Cela peut représenter un investissement initial notable.

Limitations géométriques

Le processus repose sur une matrice pour contenir la poudre et appliquer la pression. Bien qu'il soit capable de formes complexes, il est limité aux géométries qui peuvent être pressées et éjectées avec succès d'un moule. Ceci est plus restrictif que les méthodes de fabrication additive comme le jet de liant (binder jetting).

Considérations sur le temps de cycle

Bien que la phase de frittage soit rapide, le temps de cycle global — incluant le chargement de la poudre, le chauffage de la matrice, le pressage, le refroidissement et l'éjection de la pièce — peut être plus long que pour certaines méthodes de fabrication à grand volume. Cela le rend souvent plus adapté aux composants de grande valeur qu'aux pièces produites en série.

Faire le bon choix pour votre objectif

Le choix d'un procédé de fabrication dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la densité maximale et la performance du matériau : Le frittage par pressage à chaud est un choix exceptionnel pour créer des pièces avec une porosité minimale et une structure à grain fin, conduisant à une résistance supérieure.

- Si votre objectif principal est de travailler avec des métaux ou des céramiques à haut point de fusion : Ce processus est très efficace, car il évite les coûts énergétiques extrêmes et les défis techniques liés à la tentative de faire fondre et de couler ces matériaux.

- Si votre objectif principal est une production à très haut volume et à faible coût : Vous devez évaluer attentivement les temps de cycle et les coûts d'équipement, car d'autres méthodes comme la métallurgie des poudres conventionnelle pourraient être plus économiques à l'échelle.

En fin de compte, choisir le frittage par pressage à chaud est une décision stratégique visant à privilégier la qualité et la performance finales du matériau.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chaleur et pression simultanées | Abaisse la température requise et le temps de traitement |

| Densité quasi théorique | Résistance mécanique supérieure et propriétés améliorées |

| Croissance des grains contrôlée | Préserve une structure interne fine et solide |

| Formes complexes à l'état final (Net-shapes) | Crée des composants précis avec un post-traitement minimal |

Besoin de créer des composants haute performance avec une porosité minimale ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions de frittage, pour vous aider à obtenir une densité et des performances matérielles supérieures. Notre expertise soutient les besoins précis des laboratoires travaillant avec des céramiques, des métaux et des composites avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de R&D et de fabrication.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Quel est le rôle de l'équipement de frittage par consolidation isostatique à chaud (HIP) dans le post-traitement des composites Inconel 718/TiC ?

- Qu'est-ce que la technique de pressage à chaud ? Obtenez une densification supérieure pour les matériaux haute performance

- Comment l'environnement sous vide dans un four de pressage à chaud améliore-t-il les performances des composites B4C/Al ? Augmentation de la densité

- Pourquoi est-il nécessaire de maintenir un vide poussé dans un four de pressage à chaud ? Assurer des liaisons solides entre Cu-2Ni-7Sn et l'acier 45

- Pourquoi un système de contrôle de l'atmosphère est-il requis lors du frittage SPS de GDC ? Prévenir la fissuration et préserver la stœchiométrie

- Quelles conditions de processus spécifiques une presse à chaud sous vide fournit-elle pour la fabrication de Ni–35Mo–15Cr à haute densité ?

- Quelles sont les fonctions clés d'un four de frittage parPressage à chaud sous vide ? Produire des pastilles de céramique UN à haute densité

- Qu'est-ce que le procédé de pressage isostatique à chaud ? Améliorer les performances des matériaux grâce à la technologie HIP