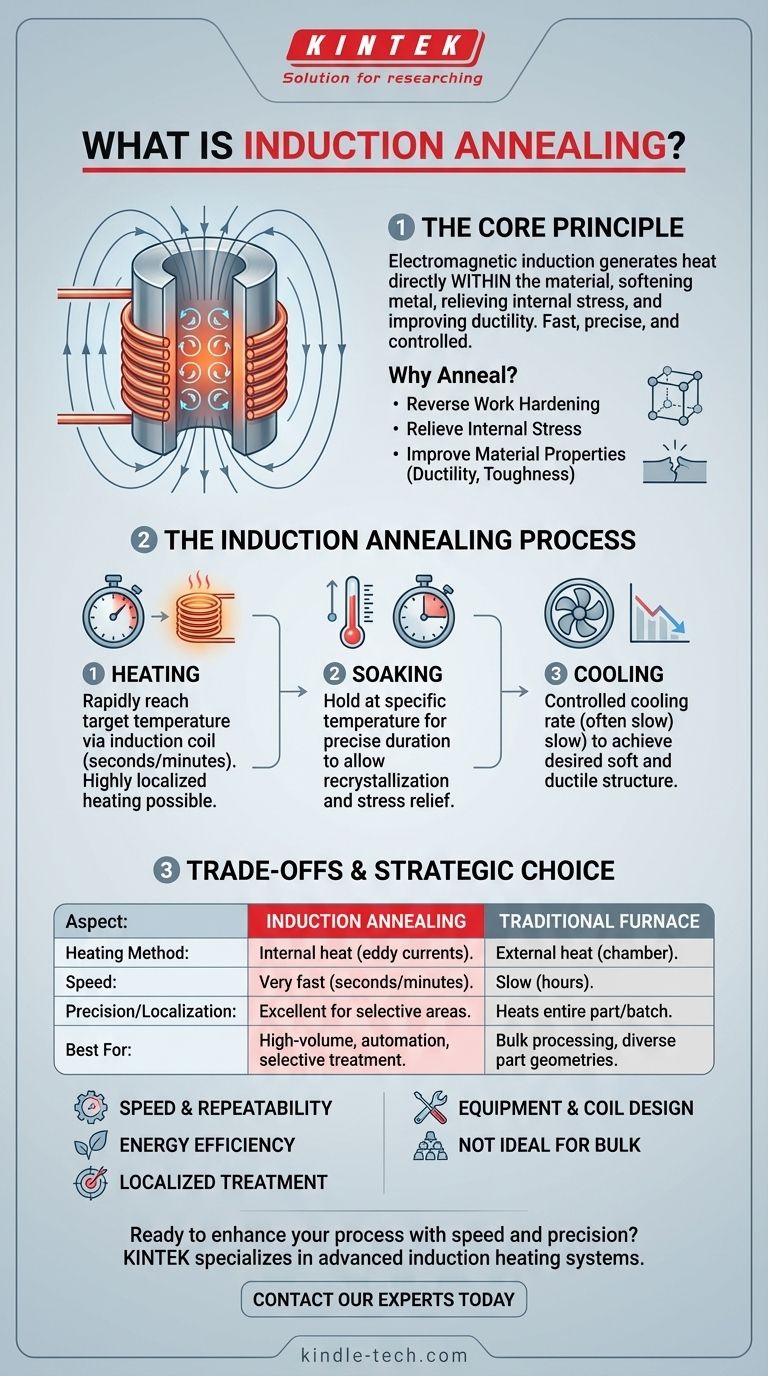

À la base, le recuit par induction est un processus de traitement thermique hautement contrôlé qui utilise l'induction électromagnétique pour adoucir un métal, soulager ses contraintes internes et améliorer sa ductilité. Contrairement au chauffage par four traditionnel, qui chauffe l'ensemble du composant de l'extérieur vers l'intérieur, l'induction génère la chaleur directement à l'intérieur du matériau lui-même, offrant des avantages significatifs en termes de vitesse et de précision.

L'objectif central de tout processus de recuit est de rendre un métal plus malléable. Le recuit par induction y parvient en utilisant une méthode de chauffage propre, rapide et très ciblée, ce qui en fait une solution idéale pour la fabrication moderne et automatisée où la vitesse et la répétabilité sont essentielles.

L'objectif fondamental : Qu'est-ce que le recuit ?

Le recuit n'est pas un processus unique, mais une catégorie de traitements thermiques conçus pour modifier les propriétés physiques et parfois chimiques d'un matériau. L'objectif principal est d'inverser les effets des processus qui rendent le métal plus dur et plus cassant.

Inverser l'écrouissage

Les processus tels que le formage à froid, l'étirage ou le pliage d'un métal provoquent la déformation et le blocage de sa structure cristalline interne. Cet effet, connu sous le nom d'écrouissage, rend le matériau plus résistant, mais aussi nettement moins ductile et plus sujet à la fissuration si l'on tente d'autres travaux. Le recuit inverse cela en permettant à la structure cristalline de se reformer.

Soulager les contraintes internes

Les opérations telles que le soudage, le meulage ou l'usinage intensif introduisent des contraintes internes importantes dans un matériau. Ces contraintes cachées peuvent provoquer la déformation ou la distorsion d'une pièce avec le temps ou, plus gravement, lors des étapes de fabrication ultérieures. Le recuit offre un moyen contrôlé de détendre et d'éliminer ces contraintes, assurant ainsi la stabilité dimensionnelle.

Améliorer les propriétés du matériau

En créant une structure cristalline plus uniforme et raffinée, le recuit augmente principalement la ductilité (la capacité à être étiré ou déformé sans se rompre) et la ténacité. Cela rend le matériau plus facile à usiner et à former. Dans certains cas, cela peut également améliorer la conductivité électrique d'un matériau.

Comment l'induction modifie le processus de recuit

Bien que l'objectif métallurgique du recuit reste le même, l'utilisation de l'induction comme source de chauffage modifie fondamentalement la vitesse, l'efficacité et le contrôle du processus.

Le principe du chauffage par induction

Le recuit par induction utilise un courant électrique alternatif traversant une bobine en cuivre. Cela crée un champ magnétique alternatif puissant autour de la bobine. Lorsqu'une pièce métallique est placée dans ce champ, le champ induit des courants électriques (appelés courants de Foucault) à l'intérieur de la pièce elle-même. La résistance naturelle du matériau à ces courants génère une chaleur précise et rapide.

Vitesse et précision inégalées

Étant donné que la chaleur est générée à l'intérieur de la pièce plutôt que d'être appliquée par une source externe comme un four, la température cible est atteinte en quelques secondes ou minutes, et non en heures. Ce chauffage peut également être très localisé. En concevant correctement la bobine d'induction, vous pouvez recuire une section spécifique d'un composant — comme un cordon de soudure ou un pli — sans altérer les propriétés du reste de la pièce.

Le processus : Chauffage, maintien et refroidissement

Le cycle de recuit par induction suit les mêmes trois étapes classiques, mais avec un contrôle bien plus grand :

- Chauffage : La pièce est rapidement portée à sa température de recuit spécifique à l'aide de la bobine d'induction.

- Maintien (Soaking) : La pièce est maintenue à cette température pendant une durée précisément contrôlée, permettant à la structure cristalline interne de se recristalliser et aux contraintes d'être soulagées.

- Refroidissement : La pièce est ensuite laissée refroidir à une vitesse contrôlée, souvent lente, pour garantir la formation de la structure douce et ductile souhaitée.

Comprendre les compromis du recuit par induction

Le recuit par induction offre des avantages évidents, mais ce n'est pas la solution universelle pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour faire le bon choix.

Avantage : Vitesse et répétabilité

Le processus est extrêmement rapide et contrôlé numériquement, ce qui le rend idéal pour l'intégration dans les lignes de production automatisées. Une fois qu'un profil de chauffage est établi, il peut être répété des milliers de fois avec pratiquement aucune variation, assurant un contrôle qualité exceptionnel.

Avantage : Efficacité énergétique et traitement localisé

Le chauffage par induction est très efficace car il ne chauffe que la pièce, et non une chambre de four massive. La capacité d'effectuer un recuit sélectif sur une zone spécifique d'un composant grand ou complexe est un avantage unique qui permet d'économiser du temps, de l'énergie et de préserver la dureté souhaitée dans d'autres zones.

Considération : Conception de l'équipement et des bobines

L'investissement principal concerne l'alimentation électrique à induction et les bobines en cuivre fabriquées sur mesure. Chaque géométrie de pièce unique nécessite une bobine spécialement conçue pour assurer un chauffage uniforme et efficace. Cette ingénierie et ce coût initiaux peuvent constituer un obstacle pour les séries de production à faible volume ou très variables.

Considération : Moins idéal pour le traitement en vrac

Bien qu'excellent pour traiter des pièces en flux continu, l'induction est moins pratique pour recuire simultanément un grand lot de petites pièces orientées de manière aléatoire. Dans ce scénario, un four par lots traditionnel est souvent plus économique et plus simple.

Faire le bon choix pour votre application

Le choix de la méthode de recuit appropriée dépend entièrement de vos objectifs de production, de la géométrie de la pièce et du débit requis.

- Si votre objectif principal est une production continue à haut volume : Le recuit par induction est idéal en raison de sa vitesse, de sa répétabilité et de sa facilité d'automatisation.

- Si votre objectif principal est le recuit sélectif ou localisé : L'induction est le choix supérieur, et souvent le seul, pour traiter des zones spécifiques sur une pièce sans affecter l'ensemble.

- Si votre objectif principal est le soulagement général des contraintes sur des pièces diverses : Un four traditionnel peut être plus flexible et plus rentable si la vitesse n'est pas le moteur principal et que les géométries des pièces varient considérablement.

En fin de compte, choisir le recuit par induction est une décision stratégique pour tirer parti de la vitesse, de la précision et du contrôle dans votre processus de fabrication.

Tableau récapitulatif :

| Aspect | Recuit par induction | Recuit par four traditionnel |

|---|---|---|

| Méthode de chauffage | Génération de chaleur interne par courants de Foucault | Chaleur externe provenant d'une chambre de four |

| Vitesse | Très rapide (secondes/minutes) | Lent (heures) |

| Précision/Localisation | Excellent pour les zones sélectives | Chauffe la pièce/le lot entier |

| Idéal pour | Production à haut volume, automatisation, traitement sélectif | Traitement en vrac, géométries de pièces diverses |

Prêt à améliorer votre processus de fabrication grâce à la vitesse et à la précision du recuit par induction ?

KINTEK est spécialisé dans les équipements de laboratoire et de production avancés, y compris les systèmes de chauffage par induction. Nos solutions sont conçues pour vous aider à obtenir des propriétés de matériaux supérieures, à améliorer le débit de production et à garantir un contrôle qualité répétable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de recuit par induction peut être adapté à vos besoins spécifiques de travail des métaux !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise