Bien qu'il s'agisse d'un processus de fabrication puissant, la métallurgie des poudres (MP) n'est pas une solution universelle. Ses principaux inconvénients sont les limitations inhérentes à la taille des pièces, des propriétés mécaniques inférieures telles que la résistance et la ductilité par rapport aux matériaux forgés ou coulés, et des contraintes sur certains types de complexité géométrique. Ces facteurs découlent directement de la physique du compactage et du frittage des poudres métalliques.

Le compromis fondamental de la métallurgie des poudres est de sacrifier la taille et la résistance ultimes des pièces pour une efficacité matérielle exceptionnelle et la capacité de produire des pièces complexes, de forme nette, en grands volumes de production. Comprendre cet équilibre est essentiel pour décider si c'est le bon processus pour votre application.

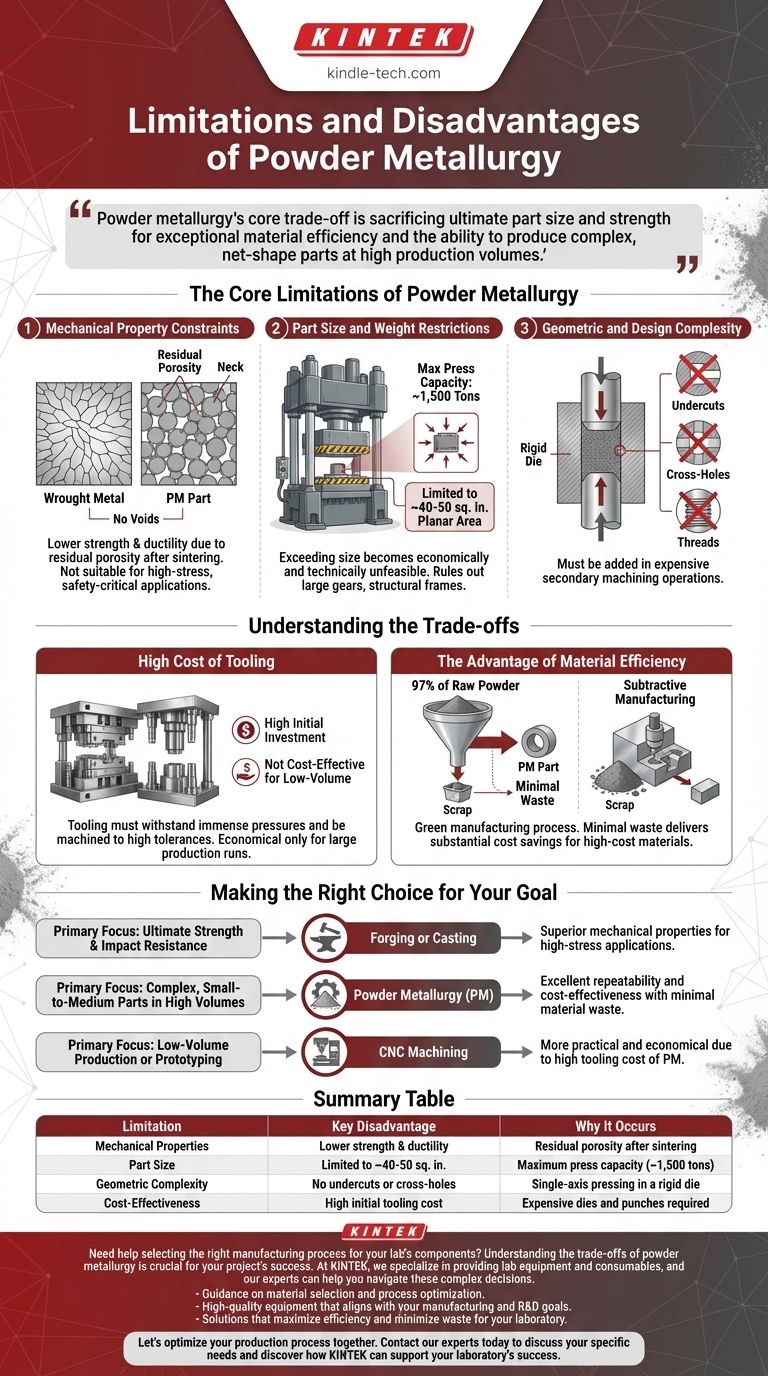

Les principales limites de la métallurgie des poudres

Pour choisir le bon processus de fabrication, vous devez comprendre non seulement quelles sont les limites, mais pourquoi elles existent. Les inconvénients de la MP sont enracinés dans l'outillage et la physique du processus lui-même.

Contraintes de propriétés mécaniques

La caractéristique déterminante d'une pièce en MP est sa porosité interne. Bien que le processus de frittage — le chauffage de la poudre compactée en dessous de son point de fusion — crée des liaisons métallurgiques entre les particules par un processus appelé frittage par liaison, il élimine rarement tous les vides.

Cette porosité résiduelle signifie que les pièces en MP ne sont généralement pas aussi solides ou ductiles que les composants fabriqués à partir de métaux corroyés ou par moulage. Elles ont une résistance inférieure à la fatigue et aux chocs, ce qui les rend inadaptées à de nombreuses applications à fortes contraintes et critiques pour la sécurité où une intégrité maximale du matériau est requise.

Restrictions de taille et de poids des pièces

Le processus de MP repose sur des presses massives pour compacter la poudre métallique dans son état "vert" initial. La force requise est directement proportionnelle à la surface transversale de la pièce.

Les plus grandes presses de l'industrie sont généralement d'environ 1 500 tonnes. Cette réalité pratique limite la surface plane d'un composant à environ 40-50 pouces carrés. Dépasser cette taille devient économiquement et techniquement irréalisable, excluant la MP pour les grands engrenages, les cadres structurels ou les blocs-moteurs.

Complexité géométrique et de conception

Bien que la MP soit excellente pour créer des pièces complexes de forme nette, elle présente des limitations géométriques spécifiques. Le processus implique le pressage de la poudre dans une matrice rigide le long d'un seul axe.

Cela signifie que des caractéristiques telles que les contre-dépouilles, les trous traversants (trous perpendiculaires à la direction de pressage) ou les filetages ne peuvent pas être moulées directement dans la pièce. De telles caractéristiques doivent être ajoutées lors d'opérations d'usinage secondaires plus coûteuses, ce qui peut annuler la rentabilité du processus de MP.

Comprendre les compromis

Choisir une méthode de fabrication consiste à équilibrer les avantages et les inconvénients. Les inconvénients de la métallurgie des poudres sont mis en balance avec l'un de ses avantages les plus convaincants.

Le coût élevé de l'outillage

Les matrices et les poinçons utilisés pour le compactage des poudres doivent résister à des pressions immenses et être usinés avec des tolérances extrêmement élevées. Cet outillage est coûteux à concevoir et à créer.

En raison de cet investissement initial élevé, la MP n'est généralement pas rentable pour la production en faible volume ou le prototypage. Le processus ne devient économique que lorsque le coût de l'outillage peut être amorti sur une grande série de production de plusieurs milliers ou millions de pièces.

L'avantage de l'efficacité matérielle

La métallurgie des poudres est considérée comme un processus de fabrication écologique pour une raison. Environ 97 % de la poudre brute qui entre dans le processus fait partie du composant fini.

Ceci contraste fortement avec la fabrication soustractive comme l'usinage, où une partie significative du matériau brut coûteux est coupée et devient de la ferraille. Pour les matériaux coûteux, le gaspillage minimal de la MP peut générer des économies substantielles et des avantages environnementaux qui l'emportent sur ses limitations mécaniques.

Faire le bon choix pour votre objectif

Le choix de la métallurgie des poudres dépend entièrement des priorités de votre projet. Vous devez peser le besoin de performance et de volume par rapport aux contraintes du processus.

- Si votre objectif principal est la résistance ultime et la résistance aux chocs : Le forgeage ou le moulage fourniront les propriétés mécaniques supérieures requises pour les applications à fortes contraintes.

- Si votre objectif principal est de produire des pièces complexes, de petite à moyenne taille, en grands volumes : La MP est un excellent choix, offrant une excellente répétabilité et une rentabilité avec un minimum de gaspillage de matériaux.

- Si votre objectif principal est la production en faible volume ou le prototypage : Le coût élevé de l'outillage de la MP rend d'autres méthodes, telles que l'usinage CNC, une solution plus pratique et économique.

En fin de compte, choisir la métallurgie des poudres est une décision stratégique qui repose sur l'équilibre entre vos exigences de performance et vos objectifs de volume de production et de coût.

Tableau récapitulatif :

| Limitation | Inconvénient clé | Pourquoi cela se produit |

|---|---|---|

| Propriétés mécaniques | Résistance et ductilité inférieures | Porosité résiduelle après frittage |

| Taille des pièces | Limité à environ 40-50 pouces carrés | Capacité maximale de la presse (~1 500 tonnes) |

| Complexité géométrique | Pas de contre-dépouilles ni de trous traversants | Pressage uniaxial dans une matrice rigide |

| Rentabilité | Coût initial élevé de l'outillage | Matrices et poinçons coûteux requis |

Besoin d'aide pour choisir le bon processus de fabrication pour les composants de votre laboratoire ?

Comprendre les compromis de la métallurgie des poudres est crucial pour le succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, et nos experts peuvent vous aider à naviguer dans ces décisions complexes.

Nous offrons :

- Des conseils sur la sélection des matériaux et l'optimisation des processus.

- Des équipements de haute qualité qui correspondent à vos objectifs de fabrication et de R&D.

- Des solutions qui maximisent l'efficacité et minimisent les déchets pour votre laboratoire.

Optimisons ensemble votre processus de production. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment l'épaisseur d'un film est-elle calculée ? Obtenez des mesures précises grâce à l'interférence optique

- Qu'est-ce que le frittage en électronique ? Un processus clé pour les composants haute performance

- Quelle est la conductivité thermique du graphite ? Un guide de ses propriétés anisotropes

- Quelle est la signification physique de la couche limite la plus interne ? Perspectives cruciales pour le confinement des matériaux

- Quels sont les différents types de filtre-presse à plaques et cadres ? Choisissez la bonne solution de déshydratation

- Quel est l'objectif de l'utilisation de conteneurs en treillis d'acier perméable pour la synthèse d'échantillons d'alliages ferreux non extrudés ?

- En quoi le forgeage à chaud est-il différent du forgeage à froid ? Principales différences en termes de résistance, de coût et d'applications

- Quels sont les inconvénients du durcissement ? Les compromis critiques d'une fragilité et de contraintes accrues