En métallurgie des poudres, le pressage isostatique à froid (CIP) est une méthode de compactage qui utilise la pression d'un fluide pour comprimer uniformément la poudre métallique en une forme solide avant l'étape finale de frittage. Ce processus est utilisé pour créer un objet préliminaire, appelé « compact vert », qui possède une intégrité structurelle suffisante pour être manipulé.

L'avantage central du CIP est son utilisation d'une pression hydrostatique uniforme. Contrairement aux presses traditionnelles qui appliquent la force dans une seule direction, le CIP comprime la poudre de manière égale de tous les côtés, ce qui lui permet de former des pièces complexes avec une densité très constante.

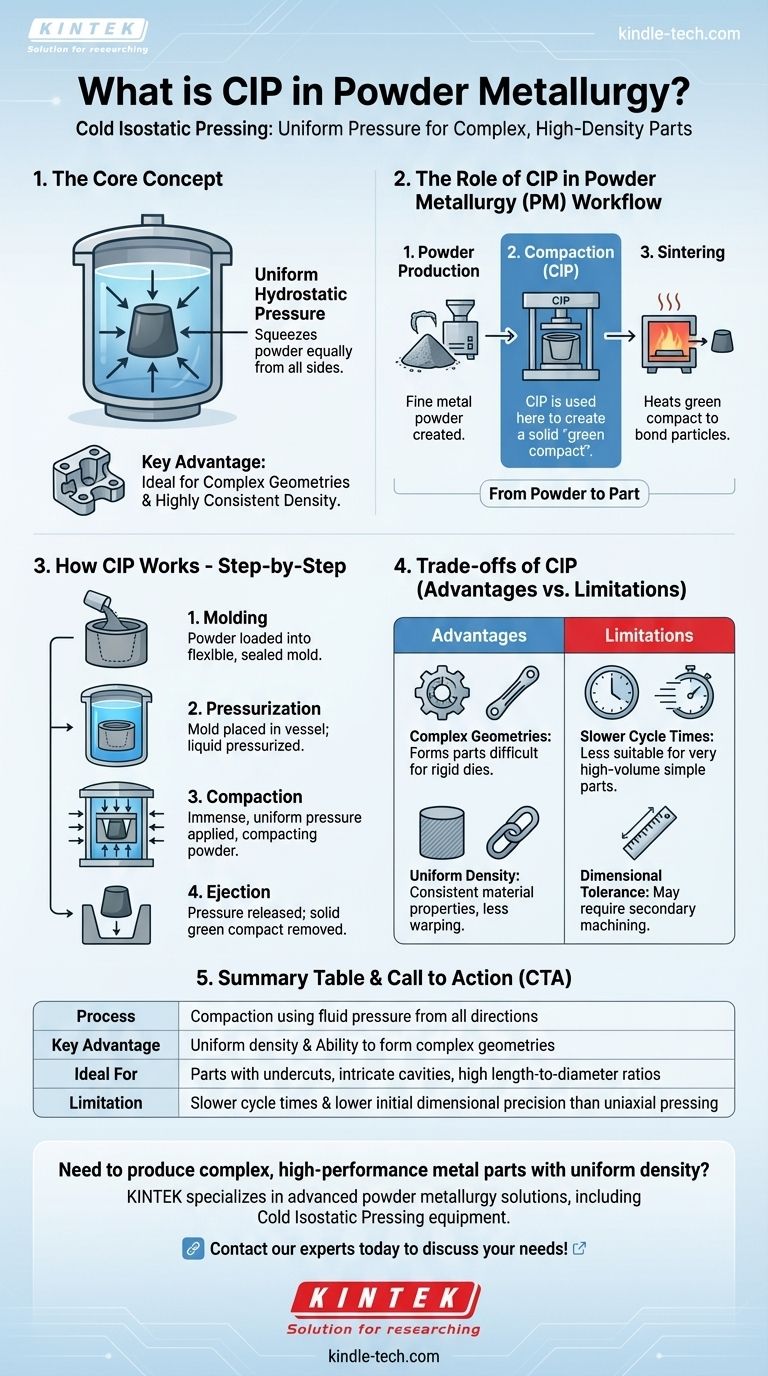

Le rôle du CIP dans le processus de métallurgie des poudres

Pour comprendre le CIP, il faut d'abord comprendre sa place dans le flux de travail global de la métallurgie des poudres (MP). Le processus MP se compose fondamentalement de trois étapes principales.

De la poudre à la pièce : les étapes clés

Premièrement, une poudre métallique fine est produite par des méthodes telles que l'atomisation ou la réaction chimique. Cette matière première est la base de la pièce finale.

Deuxièmement, la poudre en vrac est compactée dans la forme désirée. C'est à cette étape que le pressage isostatique à froid est utilisé. L'objectif est de créer un objet fragile mais solide, le « compact vert ».

Enfin, le compact vert est chauffé dans un four à atmosphère contrôlée à une température inférieure à son point de fusion. Ce processus, connu sous le nom de frittage, lie les particules métalliques entre elles, conférant à la pièce sa résistance et ses propriétés finales.

Comment fonctionne réellement le pressage isostatique à froid

L'efficacité du CIP provient de son application unique de la pression. Il contourne les limites des presses mécaniques conventionnelles en utilisant un milieu liquide pour effectuer le travail.

Le principe « isostatique »

La clé réside dans le terme isostatique, qui signifie « pression uniforme dans toutes les directions ». Imaginez serrer un objet dans un étau mécanique : la pression n'est appliquée que de deux côtés.

Maintenant, imaginez immerger cet objet profondément dans l'océan. La pression de l'eau agit sur toute sa surface de manière égale. C'est le principe derrière le CIP. Le liquide agit comme un milieu parfait pour transmettre la pression uniformément sur chaque surface de la masse de poudre.

Le processus CIP étape par étape

- Moulage : La poudre métallique est chargée dans un moule flexible et scellé, généralement en caoutchouc, uréthane ou PVC. Ce moule définit la forme de la pièce.

- Pressurisation : Le moule scellé est placé à l'intérieur d'une cuve à haute pression remplie d'un liquide (généralement de l'eau ou de l'huile).

- Compactage : Le liquide est pressurisé, appliquant une pression immense et uniforme sur l'extérieur du moule flexible. Cela compacte la poudre à l'intérieur en une masse solide.

- Éjection : La pression est relâchée, et le moule contenant le compact vert maintenant solide est retiré de la cuve.

Le résultat : un compact vert uniforme

Le résultat est une pièce avec une densité remarquablement uniforme. Parce que la pression a été appliquée de tous les côtés, il n'y a pas de points faibles ou de gradients de densité qui peuvent survenir avec un pressage unidirectionnel, ce qui est essentiel pour la performance de la pièce frittée finale.

Comprendre les compromis du CIP

Bien que puissant, le CIP n'est pas la solution universelle pour tout compactage de poudre. Ses avantages s'accompagnent de limitations spécifiques qui le rendent adapté à certaines applications et non à d'autres.

Avantage clé : Géométries complexes

Le CIP excelle dans la production de formes difficiles ou impossibles à réaliser avec des matrices rigides. Cela inclut les pièces avec des contre-dépouilles, des cavités internes complexes ou des rapports longueur/diamètre élevés.

Avantage clé : Densité uniforme

La pression uniforme garantit que les propriétés du matériau dans toute la pièce sont cohérentes. Cela minimise la déformation pendant le frittage et améliore les performances mécaniques du composant final.

Limitation : Temps de cycle plus lents

Le processus de chargement du moule, de son scellement, de son placement dans la cuve, de la pressurisation et de la dépressurisation est intrinsèquement plus lent que le mouvement d'estampage rapide d'une presse mécanique. Cela rend le CIP moins adapté à la production à très haut volume de pièces simples.

Limitation : Tolérance dimensionnelle

Bien que la forme soit complexe, la précision dimensionnelle initiale peut être inférieure à celle du compactage par matrice rigide. Le moule flexible peut se déformer légèrement, ce qui signifie que les pièces fabriquées par CIP nécessitent souvent un usinage secondaire pour atteindre des tolérances serrées.

Faire le bon choix pour votre objectif

Le choix de la méthode de compactage appropriée dépend entièrement de la géométrie de la pièce, des performances requises et du volume de production.

- Si votre objectif principal est la production à haut volume de formes simples : Le compactage par matrice uniaxiale (unidirectionnelle) traditionnelle est presque toujours plus rentable et plus rapide.

- Si votre objectif principal est de créer des pièces avec des géométries internes ou externes complexes : Le CIP est l'une des meilleures méthodes disponibles pour former le compact vert initial.

- Si votre objectif principal est d'obtenir une uniformité maximale du matériau et de minimiser les défauts : Le CIP offre une cohérence de densité supérieure, conduisant à un produit final de meilleure qualité après frittage.

En comprenant sa capacité unique à appliquer une pression uniforme, vous pouvez utiliser le CIP comme un outil puissant pour la fabrication de composants avancés et complexes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Compactage utilisant la pression d'un fluide de toutes les directions |

| Avantage clé | Densité uniforme et capacité à former des géométries complexes |

| Idéal pour | Pièces avec contre-dépouilles, cavités complexes ou rapports longueur/diamètre élevés |

| Limitation | Temps de cycle plus lents et précision dimensionnelle initiale inférieure au pressage uniaxial |

Besoin de produire des pièces métalliques complexes et haute performance avec une densité uniforme ?

KINTEK est spécialisée dans les solutions avancées de métallurgie des poudres, y compris les équipements et les consommables de pressage isostatique à froid. Notre expertise aide les laboratoires et les fabricants à obtenir une cohérence matérielle supérieure et à former des géométries complexes efficacement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CIP peut améliorer votre processus de R&D ou de production !

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quels sont les inconvénients du processus d'écrouissage (travail à froid) ? Principales limitations dans le formage des métaux

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Quelle est la méthode de pressage en céramique ? Un guide pour façonner des pièces denses et haute performance

- Comment la technologie de pressage isostatique à froid (CIP) aide-t-elle à supprimer la croissance des dendrites de lithium ? Améliorer la sécurité des batteries.

- Pourquoi la presse isostatique à froid (CIP) est-elle préférée pour les électrolytes solides sulfurés ? Maximisez votre conductivité ionique

- Quel est l'impact de l'utilisation d'une presse isostatique à froid ou d'une matrice haute pression sur l'assemblage des batteries tout solide (ASSB) ? Optimiser les performances de la batterie

- Comment les fours HIP industriels facilitent-ils le soudage par diffusion ? Obtenez des joints parfaits pour les métaux dissemblables

- Pourquoi le pressage isostatique est-il meilleur que le pressage uniaxial régulier lors de la fabrication de céramiques ? Obtenez une densité supérieure et des formes complexes