Dans tout procédé à haute température impliquant des métaux, la perte au creuset est la réduction inévitable de la masse d'un matériau lorsqu'il est fondu, maintenu à l'état liquide et traité. Cette perte est la différence entre le poids initial du métal solide chargé dans le four et le poids final du métal liquide utilisable soutiré, principalement causée par des réactions chimiques comme l'oxydation et des pertes physiques.

La perte au creuset n'est pas seulement une simple perte de matériau ; c'est une métrique opérationnelle critique qui a un impact direct sur la rentabilité et la qualité du produit. Comprendre ses causes profondes — oxydation, volatilisation et manipulation physique — est la première étape pour la maîtriser.

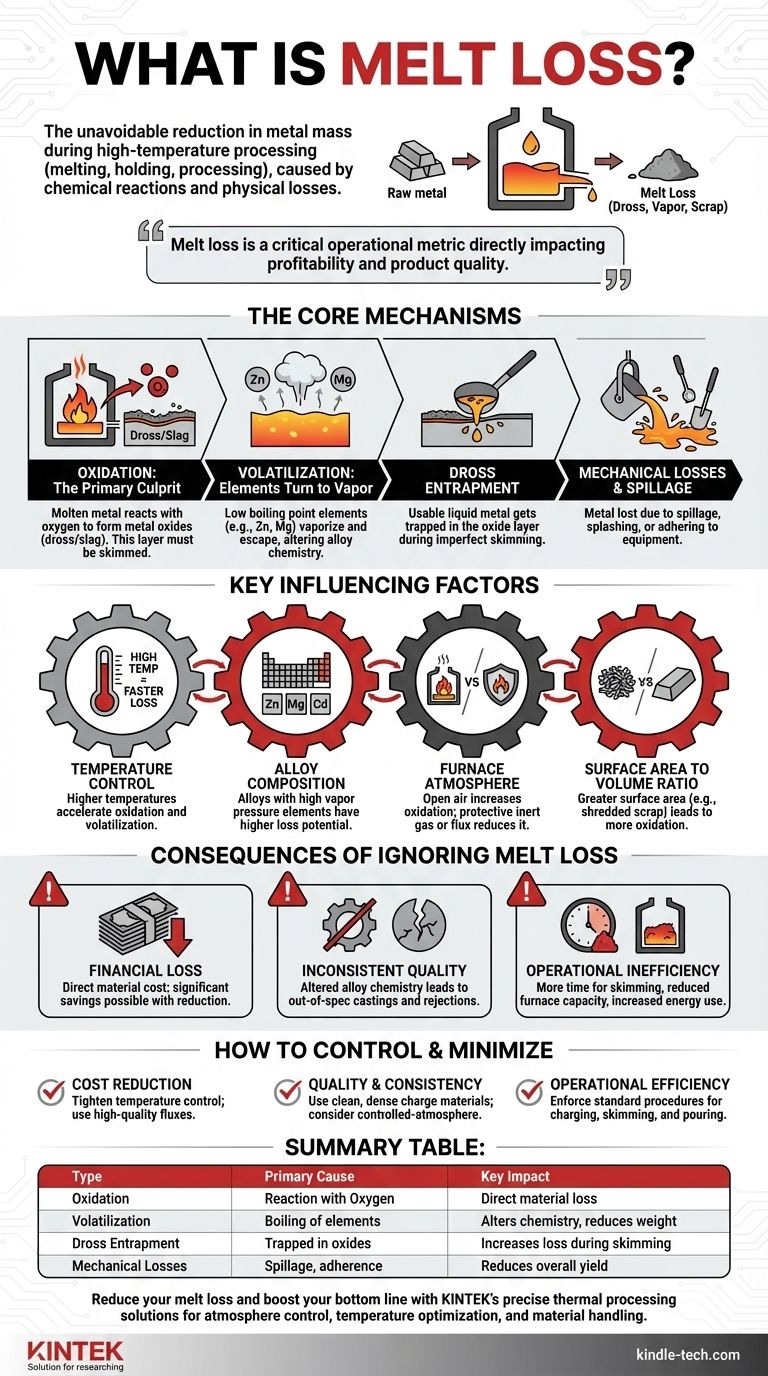

Les mécanismes fondamentaux de la perte au creuset

Pour gérer efficacement la perte au creuset, vous devez d'abord comprendre les processus physiques et chimiques distincts qui la provoquent. Chaque mécanisme présente un défi différent et nécessite une stratégie d'atténuation différente.

L'oxydation : le principal coupable

Lorsque le métal en fusion est exposé à l'atmosphère, il réagit agressivement avec l'oxygène. Cette réaction chimique forme des oxydes métalliques, collectivement connus sous le nom de scories (pour les métaux non ferreux comme l'aluminium) ou de laitier (pour les métaux ferreux comme le fer et l'acier).

Cette couche d'oxyde flotte à la surface du bain de fusion. Bien qu'elle offre une certaine protection contre une oxydation ultérieure, elle doit être écumée avant la coulée, ce qui représente une perte directe de contenu métallique.

La volatilisation : lorsque les éléments se vaporisent

Certains éléments au sein d'un alliage ont des points d'ébullition relativement bas. Lorsque la température du bain de fusion approche ces points, ces éléments peuvent littéralement s'évaporer et s'échapper sous forme de vapeur ou de fumée.

Ceci est un problème important dans les alliages contenant du zinc (comme le laiton) ou du magnésium (dans de nombreux alliages d'aluminium). Cette perte réduit non seulement le poids total, mais modifie également de manière critique la composition chimique finale de l'alliage.

L'entraînement du laitier et des scories

Le processus d'élimination de la couche de laitier ou de scories est imparfait. Une quantité significative de bon métal liquide utilisable peut être physiquement piégée ou entraînée dans la couche d'oxyde.

Lorsque cette couche est écumée, le métal piégé est retiré avec elle, contribuant au chiffre global de la perte au creuset. De mauvaises techniques d'écrémage peuvent augmenter considérablement ce type de perte.

Déversements et pertes mécaniques

C'est la forme la plus simple de perte au creuset. Elle comprend tout métal perdu en raison de déversements lors du transfert, d'éclaboussures lors du chargement, ou de matériau qui se solidifie et adhère aux parois du four, aux poches et aux outils.

Bien que semblant mineures, ces pertes mécaniques peuvent s'accumuler sur de nombreux cycles de production et indiquent un besoin d'amélioration des processus et de la manipulation.

Facteurs clés influençant les taux de perte au creuset

La perte au creuset n'est pas une constante fixe. C'est un taux variable fortement influencé par vos paramètres de processus spécifiques et vos choix de matériaux.

Contrôle de la température

Des températures de fusion plus élevées accélèrent considérablement les taux d'oxydation et de volatilisation. Opérer à la température la plus basse possible qui assure toujours la fluidité et la qualité du métal est un principe fondamental du contrôle de la perte au creuset.

Composition de l'alliage

Les éléments spécifiques de votre alliage sont un déterminant principal de la perte au creuset. Comme mentionné, les alliages riches en éléments à haute tension de vapeur comme le zinc, le magnésium ou le cadmium auront intrinsèquement un potentiel de perte plus élevé.

Atmosphère du four

L'atmosphère directement au-dessus du métal en fusion a un impact profond. Un four à induction à air ouvert aura des taux d'oxydation plus élevés qu'un four utilisant une couverture protectrice de gaz inerte (comme l'argon) ou un flux spécifique qui crée une barrière liquide contre l'oxygène.

Rapport surface/volume

L'oxydation est un phénomène de surface. Par conséquent, une plus grande surface exposée à l'atmosphère entraîne une perte plus importante.

L'utilisation de ferraille déchiquetée ou de tournures, qui ont un rapport surface/volume très élevé, produira beaucoup plus de scories que la fusion de lingots solides ou de gros morceaux de ferraille.

Comprendre les compromis et les conséquences

Ignorer la perte au creuset a des conséquences directes et indirectes qui vont bien au-delà de la simple perte de matériau.

Le coût évident : perte de matériau

Chaque kilogramme de métal perdu en scories ou en vapeur est une perte financière directe. Une réduction de 1 % de la perte au creuset pour une fonderie à haut volume peut se traduire par des centaines de milliers de dollars d'économies sur les achats de matières premières chaque année.

Le coût caché : qualité incohérente

La perte au creuset n'est pas uniforme pour tous les éléments d'un alliage. La perte préférentielle d'un élément d'alliage clé comme le magnésium ou le zinc modifiera la chimie finale de votre produit.

Cela peut entraîner des pièces moulées qui ne respectent pas les spécifications mécaniques ou chimiques, entraînant des rebuts internes, des rejets de clients et des dommages à votre réputation.

Le coût opérationnel : efficacité réduite

Une formation élevée de scories ou de laitier nécessite plus de temps et de main-d'œuvre pour l'écrémage. Cela peut également entraîner l'accumulation d'oxydes sur les parois du four (corindon dans les fours à aluminium), ce qui réduit la capacité du four et l'efficacité thermique, augmentant la consommation d'énergie par kilogramme de métal produit.

Comment contrôler et minimiser la perte au creuset

Contrôler la perte au creuset implique de mettre en œuvre une approche disciplinée à chaque étape du processus de fusion.

- Si votre objectif principal est la réduction des coûts : Contrôlez étroitement les températures du four pour éviter la surchauffe et utilisez des flux appropriés de haute qualité pour protéger le bain de fusion de l'oxygène atmosphérique.

- Si votre objectif principal est la qualité et la cohérence de l'alliage : Privilégiez l'utilisation de matériaux de charge propres, secs et denses pour minimiser la surface et les impuretés, et envisagez d'investir dans la fusion sous atmosphère contrôlée lorsque cela est réalisable.

- Si votre objectif principal est l'efficacité opérationnelle : Mettez en œuvre et appliquez des procédures opérationnelles standard pour le chargement, le traitement du bain, l'écrémage et la coulée afin de minimiser les pertes mécaniques et d'assurer des résultats reproductibles.

En fin de compte, la gestion de la perte au creuset est une discipline fondamentale qui améliore directement l'efficacité des matériaux, la qualité des produits et la performance financière d'une installation.

Tableau récapitulatif :

| Type de perte au creuset | Cause principale | Impact clé |

|---|---|---|

| Oxydation | Réaction avec l'oxygène formant des scories/laitier | Perte directe de contenu métallique |

| Volatilisation | Évaporation des éléments à bas point d'ébullition (ex. : Zn, Mg) | Modifie la chimie de l'alliage, réduit le poids |

| Entraînement des scories | Piégeage du bon métal dans la couche d'oxyde lors de l'écrémage | Augmente la perte de matériau pendant le traitement |

| Pertes mécaniques | Déversements, éclaboussures, adhérence aux équipements | Réduit le rendement global et l'efficacité |

Réduisez votre perte au creuset et augmentez vos résultats. KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour un traitement thermique précis. Nos solutions vous aident à contrôler les atmosphères des fours, à optimiser la température et à améliorer la manipulation des matériaux — abordant directement les causes profondes de la perte au creuset. Laissez nos experts vous aider à améliorer l'efficacité de votre fusion de métaux et la qualité de vos produits. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi la température de fusion du métal est-elle importante ? La clé de la fabrication et de la performance

- Que faut-il prendre en compte lors de la détermination du point de fusion ? Assurer une identification précise des composés et une évaluation de la pureté

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application

- Quels sont les résultats de la calcination ? Un guide pour la purification et la transformation des matériaux

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire