Dans le monde de la fabrication avancée et de la science des matériaux, l'évaporation métallique est une technique fondamentale pour créer des films ultra-minces. Il s'agit d'un processus de dépôt physique en phase vapeur (PVD) où une source de métal solide est chauffée dans une chambre à vide poussé jusqu'à ce qu'elle se transforme en vapeur gazeuse, qui se déplace ensuite et se condense sur une surface plus froide, ou substrat, pour former un revêtement uniforme.

À la base, l'évaporation métallique ne consiste pas simplement à faire bouillir du métal. C'est un processus précisément contrôlé pour construire des couches fonctionnelles sur un substrat, atome par atome, avec des applications allant des puces informatiques aux lunettes de soleil miroir. Comprendre ses principes est essentiel pour exploiter ses forces et éviter ses limites inhérentes.

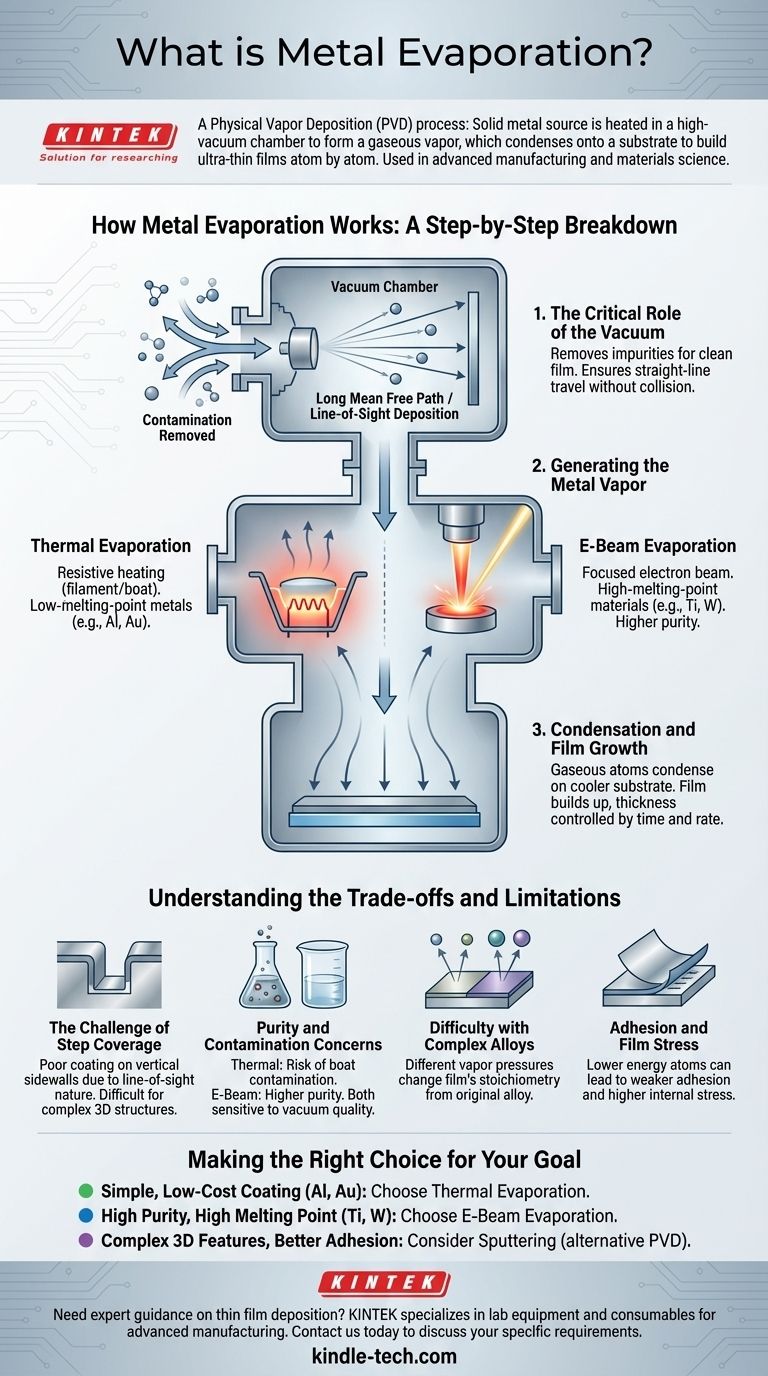

Comment fonctionne l'évaporation métallique : une explication étape par étape

L'évaporation métallique est fondamentalement un processus en trois étapes qui se déroule à l'intérieur d'un système de vide spécialisé. Chaque étape est essentielle à la qualité du film final.

Le rôle critique du vide

Avant tout chauffage, la chambre est pompée jusqu'à un vide poussé. C'est essentiel pour deux raisons. Premièrement, cela élimine l'air et les autres gaz qui réagiraient autrement avec la vapeur métallique chaude, provoquant une contamination et des impuretés dans le film.

Deuxièmement, le vide crée un long libre parcours moyen. Cela garantit que les atomes métalliques évaporés voyagent en ligne droite de la source au substrat sans entrer en collision avec d'autres molécules de gaz, un principe connu sous le nom de dépôt en ligne de mire.

Génération de la vapeur métallique

Une fois qu'un vide suffisant est atteint, le métal source est chauffé jusqu'à ce que sa pression de vapeur devienne suffisamment élevée pour qu'il se sublime ou bouille. Les atomes quittent la source et traversent la chambre à vide.

Condensation et croissance du film

Lorsque les atomes métalliques gazeux frappent le substrat plus froid, ils perdent leur énergie et se condensent à l'état solide. Ce processus s'accumule, couche par couche, pour former un film mince et solide sur la surface du substrat. L'épaisseur de ce film est contrôlée avec précision en surveillant le taux de dépôt et le temps.

Les deux méthodes principales : thermique vs. faisceau d'électrons

La méthode utilisée pour chauffer le matériau source est le principal facteur de différenciation des systèmes d'évaporation et détermine les capacités du processus.

Évaporation thermique : le cheval de bataille

Également connue sous le nom de chauffage résistif, c'est la méthode la plus simple. Un courant électrique élevé est passé à travers un matériau réfractaire — souvent un "bateau" ou un filament en tungstène — qui contient le métal source. Le bateau chauffe comme une plaque de cuisson, provoquant l'évaporation du métal à l'intérieur.

Cette méthode est rentable et excellente pour les métaux à bas point de fusion comme l'aluminium, l'or et le chrome.

Évaporation par faisceau d'électrons (E-Beam) : précision et pureté

Dans cette technique plus avancée, un faisceau d'électrons de haute énergie est généré et guidé magnétiquement pour frapper le matériau source. L'énergie cinétique des électrons est instantanément convertie en énergie thermique lors de l'impact, chauffant un point très localisé sur la source à une température extrêmement élevée.

Parce que seul le métal lui-même est chauffé (pas un bateau), l'évaporation par faisceau d'électrons produit des films beaucoup plus purs et peut être utilisée pour évaporer des matériaux réfractaires avec des points de fusion très élevés, tels que le titane, le platine et le tungstène.

Comprendre les compromis et les limitations

Bien que puissante, l'évaporation métallique n'est pas une solution universelle. Sa nature en ligne de mire crée des défis spécifiques qu'il est essentiel de comprendre.

Le défi de la couverture des marches

Étant donné que les atomes se déplacent en ligne droite, ils ont du mal à recouvrir les parois verticales des caractéristiques microscopiques sur un substrat. Imaginez peindre au pistolet un objet complexe directement par le haut ; les surfaces supérieures reçoivent une couche épaisse, mais les côtés reçoivent très peu. Ce phénomène, connu sous le nom de mauvaise couverture des marches, est une limitation majeure dans la microélectronique moderne où les structures 3D sont courantes.

Préoccupations concernant la pureté et la contamination

Avec l'évaporation thermique, il y a un risque que le matériau du bateau chauffé puisse également s'évaporer légèrement, contaminant le film final. Bien que l'évaporation par faisceau d'électrons évite cela, les deux méthodes sont très sensibles à la qualité du vide.

Difficulté avec les alliages complexes

Évaporer un alliage et obtenir la même composition dans le film résultant est très difficile. Différents éléments ont des pressions de vapeur différentes, ce qui signifie qu'un élément de l'alliage aura tendance à s'évaporer plus rapidement que l'autre, modifiant la stœchiométrie du film.

Adhérence et contrainte du film

Les films évaporés sont créés par des atomes à énergie relativement faible qui se condensent simplement sur une surface. Cela peut parfois entraîner une adhérence du film plus faible et une contrainte interne plus élevée par rapport aux techniques de dépôt plus énergétiques comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte nécessite de comprendre les priorités spécifiques de votre projet, du coût et du choix des matériaux à la géométrie de la pièce que vous revêtez.

- Si votre objectif principal est un revêtement simple et peu coûteux d'un métal courant (comme l'aluminium ou l'or) : L'évaporation thermique est souvent la solution la plus directe et la plus économique.

- Si votre objectif principal est une grande pureté ou le dépôt d'un matériau à haut point de fusion (comme le titane ou le platine) : L'évaporation par faisceau d'électrons est le choix supérieur pour son mécanisme de chauffage propre et puissant.

- Si votre objectif principal est de revêtir des caractéristiques 3D complexes ou de maximiser l'adhérence et la densité du film : Vous devriez fortement envisager la pulvérisation cathodique, une technique PVD alternative qui offre une meilleure couverture des marches.

En fin de compte, choisir la bonne technologie de dépôt consiste à faire correspondre les capacités inhérentes de l'outil aux exigences spécifiques de votre application.

Tableau récapitulatif :

| Aspect | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif (bateau/filament) | Faisceau d'électrons focalisé |

| Idéal pour | Métaux à bas point de fusion (Al, Au) | Métaux à haut point de fusion (Ti, W) |

| Pureté | Bonne (risque de contamination du bateau) | Élevée (pas de contact avec le bateau) |

| Coût | Inférieur | Supérieur |

| Couverture des marches | Faible (limitation de la ligne de mire) | Faible (limitation de la ligne de mire) |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt de couches minces pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire pour la fabrication avancée et la science des matériaux. Que vous travailliez sur la microélectronique, l'optique ou les revêtements spécialisés, notre équipe peut vous aider à choisir la solution d'évaporation ou de pulvérisation idéale pour répondre à vos exigences spécifiques en matière de pureté, de compatibilité des matériaux et de performances d'application. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application