En fonderie, un moule est l'outil essentiel qui définit la forme finale d'un objet. C'est un récipient spécialement préparé doté d'une cavité creuse qui reçoit le métal en fusion. Lorsque le métal refroidit et se solidifie, il prend la forme de cette cavité, créant ainsi une pièce finie ou semi-finie.

Le moule est mieux compris comme l'« espace négatif » de la pièce que vous avez l'intention de créer. Sa cavité interne est une réplique inverse et précise de l'objet final, ce qui en fait l'élément le plus critique de tout le processus de coulée.

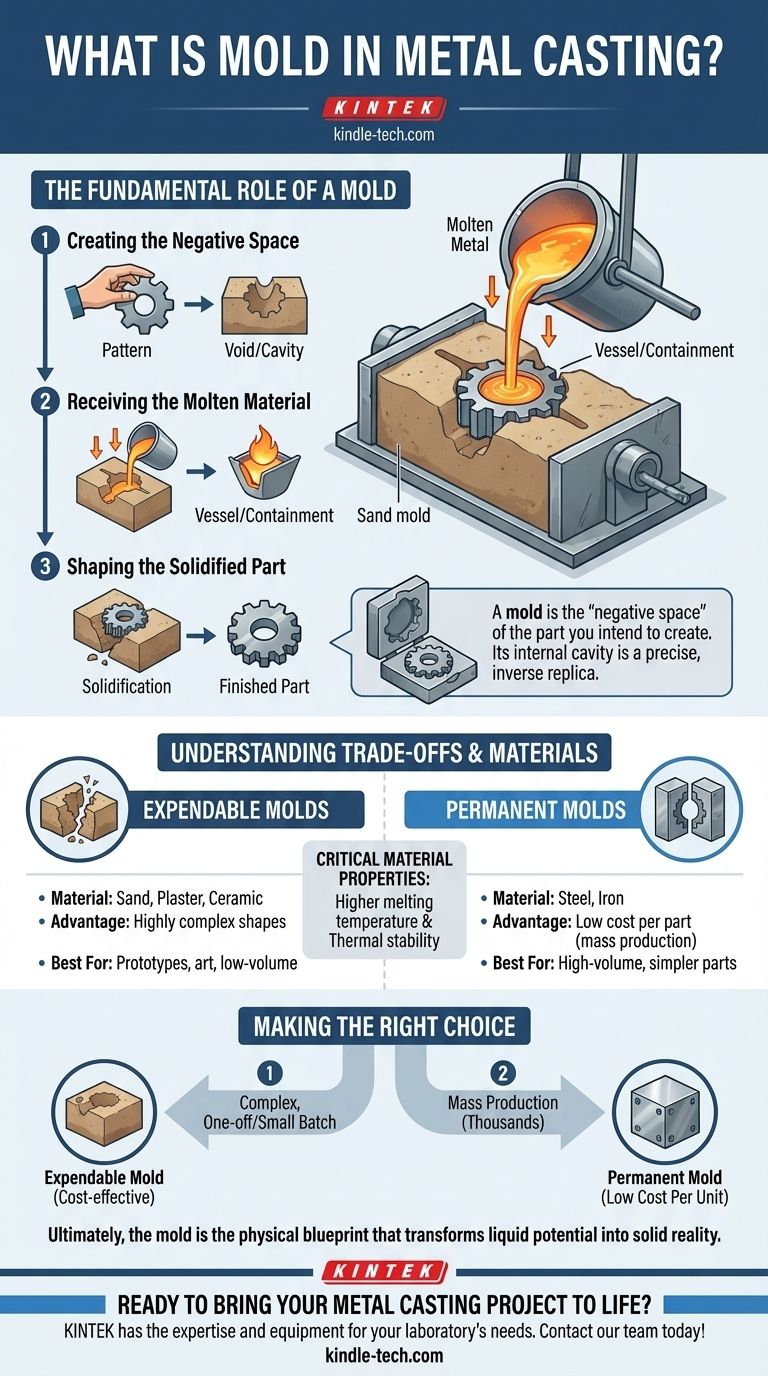

Le rôle fondamental d'un moule dans la coulée

Pour saisir pleinement le concept, il est utile de considérer la fonction du moule comme une séquence en trois étapes. Il est conçu pour créer un vide, contenir un liquide, puis libérer un solide.

Créer l'espace négatif

Le cœur de tout moule est sa cavité. Ce n'est pas seulement un trou aléatoire ; c'est un vide méticuleusement conçu qui est l'inverse de la pièce souhaitée.

Pour des géométries plus complexes, cette cavité est souvent créée à l'aide d'un modèle — une réplique grandeur nature de la pièce elle-même. Le matériau du moule est ensuite formé autour de ce modèle, qui est retiré ultérieurement pour laisser l'empreinte négative correcte.

Recevoir le matériau en fusion

La deuxième tâche du moule est de servir de récipient. Il doit être capable de résister aux températures extrêmes du métal liquide sans se déformer, se fissurer ou réagir chimiquement avec l'alliage.

Ce confinement garantit que le métal en fusion remplit complètement chaque caractéristique de la cavité, des grandes surfaces aux détails fins.

Façonner la pièce solidifiée

Enfin, lorsque le métal liquide perd de la chaleur au profit du moule environnant, il se solidifie. Le moule maintient le métal dans sa forme précise pendant cette transition du liquide au solide.

Une fois refroidi, le moule est ouvert ou brisé, révélant l'objet métallique nouvellement formé, qui est maintenant une réplique positive de la cavité du moule.

Comprendre les compromis et les matériaux

Le choix du type de moule et du matériau est l'une des décisions les plus importantes en fonderie, impactant directement le coût, la vitesse de production et la qualité de la pièce. La distinction principale se fait entre les moules jetables et les moules permanents.

Moules jetables

Ces moules sont détruits lors du processus de retrait de la pièce coulée. Ils sont généralement fabriqués à partir de matériaux tels que le sable, le plâtre ou la céramique.

Leur principal avantage est la capacité de produire des formes très complexes, car le moule peut être brisé autour des caractéristiques complexes. Cela les rend idéaux pour la production à faible volume, les prototypes et l'art.

Moules permanents

Ces moules sont usinés à partir de métal (comme l'acier ou le fer) et sont conçus pour être utilisés des milliers de fois. Des procédés comme la fonderie sous pression utilisent des moules permanents.

Bien que le coût initial de création d'un moule permanent soit très élevé, le coût par pièce devient extrêmement faible en production de masse. Ils sont mieux adaptés aux pièces plus simples et à grand volume.

Propriétés critiques des matériaux

Le matériau utilisé pour le moule lui-même est crucial. Il doit avoir une température de fusion plus élevée que le métal coulé et posséder une stabilité thermique pour résister aux fissures dues au choc du métal liquide chaud.

Faire le bon choix pour votre objectif

Comprendre le moule est la première étape pour sélectionner le bon processus de fabrication. L'objectif de votre projet déterminera le type de moule dont vous avez besoin.

- Si votre objectif principal est une pièce complexe unique ou un petit lot : Un moule jetable, tel qu'un moule en sable, est le choix le plus logique et le plus rentable.

- Si votre objectif principal est de produire en masse des milliers de pièces identiques : Investir dans un moule métallique permanent et durable produira le coût par unité le plus bas à long terme.

En fin de compte, le moule n'est pas seulement un conteneur ; c'est le plan physique qui transforme le potentiel liquide en réalité solide.

Tableau récapitulatif :

| Type de moule | Matériau | Avantage clé | Idéal pour |

|---|---|---|---|

| Jetable | Sable, Plâtre, Céramique | Crée des formes très complexes | Prototypes, art, production à faible volume |

| Permanent | Acier, Fer | Faible coût par pièce en production de masse | Pièces simples à grand volume |

Prêt à donner vie à votre projet de fonderie ? Le bon moule est essentiel à votre succès. Que vous ayez besoin d'une solution durable pour un grand volume ou d'un moule flexible pour un prototype complexe, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de la meilleure solution de moule pour votre application spécifique !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de Presse à Billes pour Laboratoire

- Moule de pression bidirectionnel carré pour usage en laboratoire

Les gens demandent aussi

- Quels sont les différents types de moules ? Un guide pour choisir le bon processus pour votre produit

- Quel est le rôle principal des moules en graphite de haute résistance ? Maîtriser le pressage à chaud pour les composites ZrB2-SiC

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorer la qualité de la production de cibles d'alliages Mo-Na

- Que fait un mouleur ? L'ingénieur de précision derrière la production de masse

- Quelle est la différence entre un moule à 2 plaques et un moule à 3 plaques ? Choisissez le bon moule d'injection pour votre projet

- Qu'est-ce qu'une structure de moule à 3 plaques ? Obtenez un dégagement automatique et une flexibilité de conception

- Quel est le matériau du moule de pressage isostatique à froid ? Élastomères essentiels pour une densité uniforme

- Qu'est-ce qu'un mouleur personnalisé ? Votre partenaire pour la fabrication de pièces en plastique sur mesure